قالب ریخته گری ابزاری بنیادی در فرآیند ریختهگری است که شکل نهایی قطعات فلزی را تعیین میکند. از قطعات ساده تا اجزای صنعتی بسیار پیچیده، همگی با استفاده از این قالبها تولید میشوند. کیفیت، دقت ابعادی، صافی سطح و حتی خواص مکانیکی محصول نهایی، ارتباط مستقیمی با طراحی، جنس و ساخت قالب ریختهگری دارد. بدون یک قالب مناسب، دستیابی به قطعهای با مشخصات مطلوب امکانپذیر نیست.

این مقاله به عنوان یک راهنمای جامع، به بررسی دقیق قالبهای ریختهگری میپردازد. در ادامه، با تعریف دقیق این ابزار، انواع مختلف آن (مانند قالبهای موقت و دائمی، ماسهای، فلزی و…)، مواد اولیهی مورد استفاده در ساخت آنها، اصول طراحی و روشهای ساخت، و همچنین کاربردهای گستردهشان در صنایع گوناگون آشنا خواهید شد. هدف، ارائه اطلاعات کلیدی و کاربردی برای درک بهتر این جزء ضروری در صنعت تولید است.

قالب ریخته گری چیست؟

قالب ریخته گری، که گاهی به آن “فالب ریخته گری” نیز گفته میشود، ابزاری است که برای شکل دادن به فلز مذاب یا سایر مواد سیال از طریق فرآیند ریخته گری به کار میرود. به عبارت سادهتر، قالب ریخته گری یک حفره یا مجموعه ای از حفرهها با شکل و ابعاد دقیق قطعه نهایی مورد نظر است که ماده مذاب در آن ریخته شده و پس از انجماد، شکل قالب را به خود میگیرد.

اهمیت قالب ریخته گری در صنعت بسیار زیاد است، چرا که این ابزار امکان تولید قطعات پیچیده با دقت بالا و در تیراژهای مختلف را فراهم میکند. بدون قالبهای ریخته گری، تولید بسیاری از قطعات مورد استفاده در صنایع خودروسازی، هوافضا، ساختمان سازی، پزشکی و لوازم خانگی غیرممکن یا بسیار دشوار و پرهزینه خواهد بود.

قالبهای ریخته گری بر اساس نوع استفاده و جنس قطعات تولیدی، میتوانند از مواد مختلفی مانند ماسه، فلز، گچ، سرامیک یا ترکیبی از آنها ساخته شوند و به دو دسته اصلی تقسیم میشوند:

- قالب های موقت (Expendable Molds): این نوع قالبها معمولاً پس از یک بار استفاده تخریب میشوند تا قطعه ریخته گری شده از آنها خارج گردد. قالبهای ماسهای و قالبهای فداشونده (مانند قالبهای موم فداشونده و فوم فداشونده) از این دسته هستند.

- قالب های دائمی (Permanent Molds): این نوع قالبها از مواد با دوام مانند فلز یا سرامیک ساخته میشوند و میتوانند بارها برای تولید قطعات متعدد مورد استفاده قرار گیرند. قالبهای فلزی (مورد استفاده در ریخته گری تحت فشار و ریخته گری ثقلی) و قالبهای گچی و سرامیکی (در برخی کاربردهای خاص) در این دسته جای میگیرند.

انتخاب نوع مناسب قالب ریخته گری بستگی به عوامل مختلفی از جمله جنس قطعه مورد نظر، پیچیدگی طراحی، دقت ابعادی مورد نیاز، تیراژ تولید و ملاحظات اقتصادی دارد. در ادامه این مقاله، به بررسی دقیقتر انواع قالبهای ریخته گری، فرآیند طراحی و ساخت آنها و کاربردهایشان خواهیم پرداخت.

انواع قالب ریخته گری

قالبهای ریخته گری نقش مهمی در شکلدهی مواد مذاب به شمار میروند و بدون آنها، تولید بسیاری از قطعات پیچیده و حیاتی در صنایع گوناگون غیرممکن خواهد بود. تنوع در طراحی، جنس و روش ساخت این قالبها، امکان تولید قطعات با ویژگیها و کاربردهای منحصربهفرد را فراهم آورده است

قالب های ماسه ای (Sand Casting Molds)

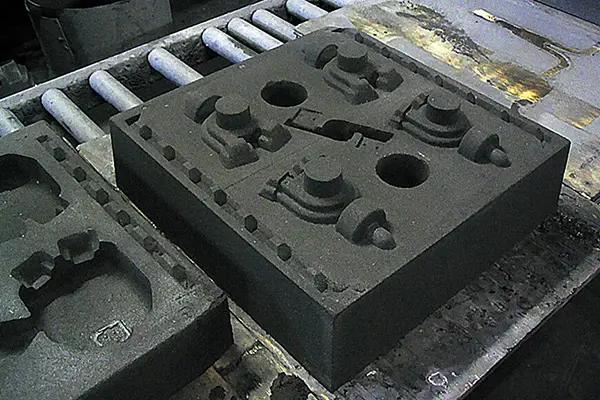

قالبهای ماسهای از مخلوطی از ماسه (معمولاً سیلیس)، مواد چسباننده (مانند خاک رس بنتونیت یا رزینهای مصنوعی) و مواد افزودنی (برای بهبود خواص ریخته گری) تشکیل شدهاند. این قالبها به صورت موقت بوده و پس از یک بار ریخته گری، برای بیرون آوردن قطعه تخریب میشوند. حفره قالب با فشردن ماسه به دور یک مدل از قطعه نهایی ایجاد میگردد.

کاربردها

تولید قطعات با ابعاد و اشکال متنوع، از کوچک تا بسیار بزرگ و پیچیده.

مناسب برای تولید قطعات در تیراژهای کم تا متوسط.

قابلیت استفاده برای ریخته گری طیف گستردهای از فلزات و آلیاژها (آهن، فولاد، آلومینیوم، چدن، و غیره).

سازه گستر مدحت با استفاده از فناوریهای پیشرفته و با تمرکز بر کیفیت و دقت، قادر به تولید قطعات صنعتی متنوع با استفاده از روش ریخته گری ماسه ای میباشد. این شرکت با تولید قطعات مورد نیاز صنایع مادر از جمله صنایع فولاد و سیمان (انواع گریت پلیتها، سکتورها و قطعات مرتبط)، تجهیزات قالب بندی بتن (انواع گیرهها، بستها و اتصالات و سایر متعلقات قالب بندی) و ناخن ماشین آلات راهسازی و معدنی (ناخنهای مقاوم)، نقش مهمی در تأمین نیازهای این صنایع ایفا میکند.

روش ساخت

- تهیه مدل (Pattern Making): ساخت یک مدل فیزیکی از قطعه نهایی، معمولاً با در نظر گرفتن انقباض فلز و تلرانسهای مورد نیاز. جنس مدل میتواند چوب، فلز، پلاستیک یا فوم باشد.

- ساخت ماهیچه (Core Making): در صورت نیاز: تولید ماهیچههای ماسهای جداگانه برای ایجاد حفرههای داخلی در قطعه. این ماهیچهها با مخلوط ماسه مخصوص و مواد چسباننده ساخته و پخته میشوند.

- تهیه مخلوط ماسه (Sand Preparation): ترکیب ماسه ریخته گری با مواد چسباننده (خاک رس، رزین)، مواد افزودنی (گرد زغال سنگ، آرد چوب) و آب به نسبتهای معین برای دستیابی به خواص مطلوب (چسبندگی، استحکام، نفوذپذیری گاز، مقاومت حرارتی).

- قالب گیری (Molding Process) : قرار دادن مدل در داخل جعبه قالب (Flask) که از دو نیمه به نامهای کوپه (Cope – نیمه بالایی) و درگ (Drag – نیمه پایینی) تشکیل شده است. فشردن مخلوط ماسه به دور مدل در هر دو نیمه جعبه قالب به صورت دستی یا با استفاده از ماشینهای قالب گیری. ایجاد سیستم راهگاهی (Runner System) برای هدایت مذاب به داخل حفره قالب و سیستم تغذیه کننده (برای جبران انقباض فلز در حین انجماد.

- بیرون آوردن مدل (Pattern Removal) : جدا کردن دقیق مدل از داخل قالب ماسهای بدون آسیب رساندن به حفره ایجاد شده.

- مونتاژ قالب :(Mold Assembly): قرار دادن ماهیچهها (در صورت وجود) در داخل حفره قالب و بستن دقیق نیمههای کوپه و درگ به یکدیگر، اطمینان از همراستایی صحیح آنها.

- آماده سازی برای ریخته گری :(Mold Preparation): ایجاد راهگاههای ورود مذابو کانالهای خروج گاز (Vents) بر روی قالب.

قالب های دائمی (Permanent Molds)

قالبهای دائمی از مواد با دوام مانند فلز (فولادهای ابزار، چدنهای آلیاژی) یا گرافیت ساخته میشوند و قابلیت استفاده مکرر برای تولید قطعات متعدد را دارند. طراحی این قالبها شامل سیستمهای راهگاهی و خنک کننده داخلی است.

کاربردها

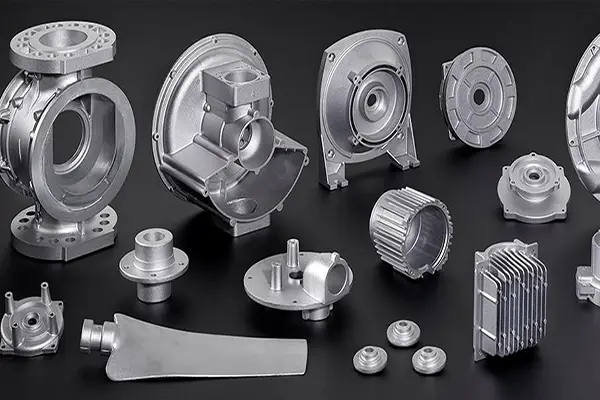

تولید انبوه قطعات با دقت ابعادی نسبتاً بالا و کیفیت سطح بهتر نسبت به ریخته گری ماسهای.

مناسب برای ریخته گری فلزات غیرآهنی (آلومینیوم، منیزیم، مس، روی و آلیاژهای آنها) و برخی از چدنها.

کاربرد گسترده در صنایع خودروسازی (پیستونها، رینگها، اتصالات)، هوافضا، لوازم خانگی، تولید قطعات الکتریکی و غیره.

قابلیت اتوماسیون بالا و سیکل تولید سریعتر در مقایسه با ریخته گری ماسهای.

روش ساخت

- طراحی قالب (Mold Design): طراحی دقیق قالب با در نظر گرفتن شکل قطعه، سیستم راهگاهی (برای هدایت مذاب)، سیستم خنک کننده (برای کنترل نرخ انجماد و کیفیت ساختار متالورژیکی)، مکانیزم باز و بسته شدن قالب و سیستم خروج قطعه (Ejection System).

- انتخاب مواد قالب (Mold Material Selection): انتخاب مواد با استحکام بالا در دماهای کاری، مقاومت حرارتی و سایش مناسب، و قابلیت ماشین کاری خوب. معمولاً از فولادهای ابزار گرمکار، فولادهای آلیاژی یا چدنهای مخصوص استفاده میشود.

- ماشین کاری(Machining): ایجاد حفره قالب و سایر اجزاء قالب (مانند پینهای راهنما، صفحات پران، اجزاء سیستم راهگاهی و خنک کننده) با استفاده از فرآیندهای ماشین کاری دقیق مانند فرزکاری CNC، تراشکاری، سنگ زنی و پولیش کاری برای دستیابی به ابعاد و پرداخت سطح مورد نظر.

- مونتاژ قالب :(Mold Assembly) اسمبل کردن اجزاء مختلف قالب شامل نیمههای قالب (که میتوانند چند تکه باشند)، سیستم پران، سیستم خنک کننده، سیستم راهگاهی و مکانیزم باز و بسته شدن.

- پرداخت سطح :(Surface Treatment) اعمال پوششهای محافظتی (مانند نیتراسیون) یا روان کننده بر روی سطح داخلی حفره قالب برای جلوگیری از چسبندگی مذاب و بهبود عمر قالب.

قالب های فداشونده (Expendable Molds)

قالبهای فداشونده نوعی از قالبهای ریخته گری هستند که پس از یک بار استفاده و انجماد قطعه، برای بیرون آوردن محصول تخریب میشوند. دو نوع اصلی آن عبارتند از قالبهای موم فداشونده (Lost Wax Casting) و قالبهای فوم فداشونده

کاربردها

قالب های موم فداشونده :(Lost Wax / Investment Casting) تولید قطعات بسیار پیچیده با دقت ابعادی فوق العاده و پرداخت سطح عالی. مناسب برای تولید قطعات کوچک تا متوسط با جزئیات ظریف. کاربرد در صنایع هوافضا (پرههای توربین، نازلها)، پزشکی (ایمپلنتهای سفارشی، ابزار جراحی)، جواهرسازی، تولید قطعات سلاح گرم و قطعات هنری.

قالب های فوم فداشونده :(Lost Foam) تولید قطعات پیچیده با کاهش نیاز به استفاده از ماهیچه، امکان تولید قطعات بزرگ با دیوارههای نازک و ساختارهای داخلی پیچیده. مناسب برای تولید قطعات در تیراژهای متوسط تا بالا. کاربرد در صنایع خودروسازی (بلوک سیلندر، سرسیلندر، منیفولدها)، ماشین سازی، تولید قطعات ساختمانی و کشاورزی.

روش ساخت قالب موم فداشونده

- ساخت مدل مومی (Wax Pattern Production): تولید یک مدل دقیق از قطعه نهایی با استفاده از قالبهای فلزی دقیق یا روشهای دیگر.

- ایجاد مجموعه مومی :(Wax Assembly) اتصال چندین مدل مومی به یک سیستم راهگاهی مومی (Sprue, Runners, Gates) برای هدایت مذاب.

- روکش سرامیکی :(Ceramic Shell Building) غوطه ور کردن مجموعه مومی در دوغاب سرامیکی (Slurry) و سپس پاشیدن پودر سرامیک (Stucco) روی آن به صورت لایههای متوالی. این فرآیند چندین بار تکرار میشود تا یک پوسته سرامیکی با ضخامت و استحکام کافی تشکیل شود.

- ذوب موم(Dewaxing): حرارت دادن پوسته سرامیکی در یک اتوکلاو یا کوره برای ذوب و تخلیه موم، ایجاد یک حفره دقیق به شکل قطعه.

- پخت قالب (Shell Baking): حرارت دادن پوسته سرامیکی در دمای بالا برای افزایش استحکام و حذف هرگونه بقایای موم.

روش ساخت قالب فوم فداشونده

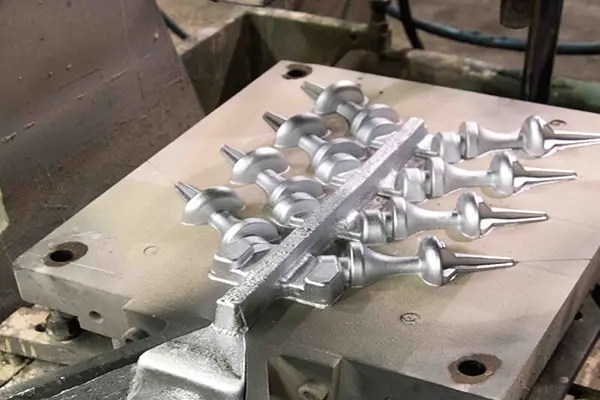

- ساخت مدل فومی :(Foam Pattern Production) تولید یک مدل از قطعه نهایی از فوم پلی استایرن یا کوپلیمرهای مشابه با استفاده از قالبهای فلزی.

- چسباندن قطعات فومی :(Foam Assembly) در صورت نیاز، قطعات فومی جداگانه برای ایجاد ساختارهای پیچیده به یکدیگر چسبانده میشوند.

- پوشش دهی :(Coating) پوشاندن مدل فومی با یک لایه نازک از مواد دیرگداز (Refractory Coating) برای بهبود کیفیت سطح قطعه ریخته گری شده و جلوگیری از واکنش فوم با مذاب.

- قرار دادن در ماسه :(Sand Bedding) قرار دادن مدل فومی پوشش داده شده در داخل جعبه قالب و احاطه کردن آن با ماسه بدون چسباننده (Unbonded Sand) .ماسه به عنوان تکیه گاه برای مدل فومی عمل میکند.

- ریخته گری :(Pouring) ریختن فلز مذاب به داخل قالب. حرارت فلز مذاب باعث تبخیر و تجزیه مدل فومی شده و فلز مذاب جایگزین آن میگردد. گازهای ناشی از تبخیر فوم از طریق منافذ ماسه خارج میشوند.

قالب های گچی (Plaster Molds)

قالبهای گچی از مخلوطی از گچ (سولفات کلسیم هیدراته) و مواد افزودنی (مانند تالک و سیلیس) ساخته میشوند. این قالبها قادر به تولید قطعات با سطح صاف و جزئیات دقیق هستند و معمولاً برای ریخته گری فلزات غیرآهنی با نقطه ذوب پایین به کار میروند.

کاربردها

ریخته گری فلزات غیرآهنی با نقطه ذوب پایین مانند آلیاژهای آلومینیوم، منیزیم، روی و مس.

تولید قطعات با سطح صاف و پرداخت نهایی خوب، کاهش نیاز به ماشین کاری ثانویه.

مناسب برای تولید قطعات با اشکال پیچیده و دیوارههای نازک.

کاربرد در تولید قطعات تزئینی، قطعات خودرو (برخی اجزاء داخلی)، قطعات لوازم خانگی و نمونههای اولیه.

روش ساخت

- تهیه مدل :(Pattern Making) ساخت یک مدل دقیق از قطعه نهایی.

- تهیه مخلوط گچ :(Plaster Slurry Preparation) مخلوط کردن گچ با آب و مواد افزودنی (مانند تالک برای کنترل انقباض و بهبود قابلیت جدا شدن مدل، و سیلیس برای افزایش استحکام و مقاومت حرارتی) به نسبتهای دقیق برای ایجاد دوغاب گچ با ویسکوزیته مناسب.

- ریختن دوغاب گچ :(Plaster Pouring) ریختن دوغاب گچ روی مدل قرار گرفته در داخل یک جعبه قالب یا محفظه.

- سفت شدن گچ :(Plaster Setting) اجازه دادن به دوغاب گچ برای سفت شدن و تشکیل قالب جامد.

- بیرون آوردن مدل :(Pattern Removal) جدا کردن دقیق مدل از داخل قالب گچی پس از سفت شدن. قالب گچی معمولاً از چند تکه ساخته میشود تا این فرآیند آسانتر شود.

- خشک کردن قالب :(Plaster Drying) خشک کردن کامل قالب گچی در هوا یا در کوره با دمای پایین برای حذف رطوبت و افزایش استحکام. زمان و دمای خشک کردن بسته به اندازه و ضخامت قالب متفاوت است. در برخی موارد، قالب قبل از ریخته گری پخته میشود.

قالب های سرامیکی (Ceramic Molds)

قالبهای سرامیکی از مواد سرامیکی نسوز ساخته میشوند و به دلیل مقاومت حرارتی بالا و پایداری ابعادی خوب، برای ریخته گری فلزات با دمای ذوب بالا و آلیاژهای خاص مناسب هستند.

کاربردها

ریخته گری فلزات با دمای ذوب بالا مانند فولادهای آلیاژی، سوپرآلیاژهای نیکل و کبالت، و تیتانیوم.

تولید قطعات با دقت ابعادی بالا و کیفیت سطح خوب، به ویژه برای قطعات پیچیده در صنایع هوافضا (پرههای توربین، اجزاء موتور جت)، پزشکی (ایمپلنتهای خاص)، و تولید قطعات الکترونیکی.

قابلیت تحمل دماهای بالا و مقاومت در برابر واکنشهای شیمیایی با مذابهای فعال.

روش ساخت

- روش دوغابی :(Slurry Casting) تهیه دوغاب سرامیکی با ویسکوزیته مناسب از پودرهای سرامیکی (مانند سیلیکا، آلومینا، زیرکونیا) و مواد چسباننده. ریختن دوغاب در قالبی متخلخل (معمولاً از گچ). جذب آب توسط قالب باعث تشکیل لایهای از سرامیک با ضخامت مورد نظر روی دیوارههای قالب میشود. پس از خشک شدن، قطعه سرامیکی از قالب گچی جدا و در دمای بالا زینتر میشود تا استحکام لازم را پیدا کند.

- روش پرس پودر :(Powder Pressing) فشردن پودر سرامیک در داخل قالب تحت فشار بالا برای دستیابی به شکل مورد نظر. قطعه پرس شده (Green Part) سپس در دمای بالا و تحت شرایط کنترل شده (زینترینگ) حرارت داده میشود تا ذرات سرامیک به هم متصل شده و ساختار متراکم و مستحکمی ایجاد شود.

- روش ریخته گری دقیق :همانطور که قبلاً توضیح داده شد، در این روش از یک روکش سرامیکی به عنوان قالب نهایی استفاده میشود که بر روی یک مدل مومی یا فومی ایجاد شده است. پس از حذف مدل مومی/فومی، حفره سرامیکی باقی میماند که برای ریخته گری فلز مذاب استفاده میشود. این روش برای تولید قطعات پیچیده با دقت بالا از آلیاژهای خاص بسیار مناسب است.

ریخته گری با مدحت

در این سفر جامع به دنیای قالبهای ریخته گری، شاهد تنوع بینظیر این ابزارهای حیاتی و نقش کلیدی آنها در صنایع مختلف بودیم. از قالبهای ماسهای سنتی با انعطافپذیری بالا گرفته تا قالبهای دائمی با دقت و سرعت تولید مثالزدنی، و قالبهای فداشونده برای تولید پیچیدهترین اشکال، هر کدام نقشی منحصربهفرد در شکلدهی دنیای پیرامون ما ایفا میکنند.

شرکت سازه گستر مدحت با تخصص و تجربه دیرینه در صنعت، نه تنها به عنوان بزرگترین طراح و تولیدکننده انواع سیستمهای قالب بتن و ارائه دهنده راهکارهای نوین قالب بندی بتن در خاورمیانه شناخته میشود، بلکه با ورود به عرصه ریخته گری ماسهای، دامنه خدمات خود را گسترش داده است. این شرکت با تولید قطعات صنعتی با کیفیت و مطابق با نیاز صنایع گوناگون، از جمله قطعات مورد استفاده در سیستمهای قالب بندی بتن خود، گامی مهم در راستای خودکفایی و ارائه محصولات جامع برداشته است.

اگرچه تمرکز اصلی سازه گستر مدحت بر طراحی و تولید سیستمهای انواع قالب بتن بوده است، توانمندی این شرکت در زمینه ریخته گری ماسهای، به ویژه در تولید متعلقات فلزی با کیفیت برای سیستمهای قالب بندی بتن و سایر صنایع، یک مزیت رقابتی مهم محسوب میشود. برای کسب اطلاعات بیشتر در مورد محصولات ریخته گری و همچنین راهکارهای خرید قالب بتن و سیستمهای قالب بندی بتن از سازه گستر مدحت با ما تماس بگیرید.