در دنیای امروز که نیاز به ساختوساز سریع، اقتصادی و ایمن افزایش یافته، سیستم قالببندی تونلی فرم بهعنوان یکی از کارآمدترین روشهای انبوهسازی شناخته میشود. این سیستم با حذف مراحل زائد، کاهش زمان اجرا و ارتقای کیفیت، پاسخی عملی به چالشهایی مانند کمبود زمان، رشد هزینهها و لزوم افزایش ایمنی در پروژهها است.

قالب تونلی فرم در ایران بیشتر در پروژههایی مانند مسکن مهر مورد استفاده قرار گرفته و بهدلیل یکپارچه بودن فرآیند بتنریزی دیوار و سقف، امکان اجرای سازه در یک مرحله را فراهم میکند. همین یکپارچگی سبب افزایش سرعت ساخت، بهبود کیفیت سطح بتن و ایجاد سازهای منظم و مقاوم میشود.

در این سیستم، دیوارها و سقفها همزمان قالببندی و بتنریزی میشوند که نتیجه آن ایجاد یک سازه صلب، منظم و بادوام است. ورود این فناوری حدود چهار دهه پیش، نقطه آغاز تحول در صنعتیسازی مسکن بود و امروز نیز بهعنوان یکی از پایههای اصلی پروژههای بتنی بزرگ شناخته میشود.

در مجموع، قالب تونل فرم روشی کارآمد و استاندارد در پروژههای بتنی است که با اجرای یکپارچه اجزای سازه، کیفیت نهایی و سرعت ساخت را بهطور چشمگیری افزایش میدهد و مسیری قابل اتکا برای توسعه ساختوسازهای انبوه و پایدار فراهم میکند.

قالب تونلی فرم چیست؟

در این روش، از قالبهای فلزی یکپارچه برای ساخت دیوارها و سقف به صورت همزمان استفاده میشود. این قالب ها به گونه ای طراحی شده اند که پس از اتمام بتن ریزی هر طبقه، به راحتی قابل جابجایی و استفاده مجدد در طبقات بالاتر هستند که این امر موجب افزایش سرعت، کیفیت و دقت اجرا میگردد.

استفاده از این سیستم قالب تونلی فرم جهت ساخت ابنیه بتنی بیشترین بازه را در اجرای انواع ساختمان ها پوشش میدهد اعم از اجرای انبوه سازی مسکن، اجرای مدارس، هتل و بیمارستان ، زندان و به طور معمول هر ساختمانی که در طراحی آن از روش ساختمان های سلولی استفاده شده است. اخیراً استفاده از روش قالب تونلی در ساختمان سازی کشور ایران به دلیل کیفیت بالای بتن تولید شده، سرعت بالا و کاستن هزینه های تولید از جایگاه ویژه برخوردار می باشد.

قالبها با تجهیزات بتن ریزی، بتن ریزی می شوند و پس از خشک شدن بتن قالب ها به راحتی به صورت افقی از بتن خارج شده و توسط جرثقیل به طبقات بالایی منتقل میگردد . انجام این روش قالب بندی که در کشور ترکیه نیز بسیار مرسوم است کاربردهای فراوانی دارد که یکی از مهمترین آنها سرعت اجرای پروژه میباشد و از دیگر مزایای آن میتوان به موارد زیر اشاره کرد :

-

- کاهش زمان اجرای پروژه

-

- بتن ریزی با سطح بسیار صاف و صیقلی

-

- صرفه جویی بالا در هزینه تمام شده پروژه

-

- ایجاد ابعاد دقیق در مقاطع مختلف

-

- حذف عملیات اضافه نازک کاری و …

همان طور که پیش تر گفته شد امروزه زمان بندی در ساخت و سازه های فلزی اهمیت بیشتری دارد از این رو گرایش به سازه فلزی پیش ساخته بیشتر شده است. ساخت انواع سازه های فلزی و ساخت اسکلت فلزی جوشی و پیچ و مهره ای ساختمان وصنعتی بخشی از توانمندی تولید گروه تولیدی، صنعتی سازه گستر مدحت است. گروه بازرگانی سازه گستر مدحت با بهره گیری از مهندسین و متخصصین و کادری مجرب در زمینه ساخت و نصب سازه های فلزی سبک و سنگین شامل اسکلتهای پیچ و مهره ای با مقاطع ستون باکس و دیگر سازه های خاص فلزی فعالیت می کند.

همواره کاهش زمان و هزینه اجرا اساس مدیریت پروژه ساختمانی میباشد و سیستم مدرن قالب تونل فرم هزینه های اجرا را تا 15 درصد و زمان اجرای ابنیه را تا 25 درصد کاهش داده است. قابل اهمیت است که بدانید در حین اجرای سیستم قالب تونل فرم، یک سازه تونل که با بتنی که فضای خالی میان قالب های فلزی را پر میکند تشکیل خواهد شد که این سازه یک سازه یکپارچه میباشد. در این روش، جهت قالب بندی یکپارچه دیوار و سقف بتنی هر طبقه استفاده خواهد شد، نکته قالب اهمیت این است که اسکلت بتنی ساختمان فقط شامل دیوار های بتنی برشی و سقف های دال بتنی می باشد و فاقد هر گونه اعضای سازه ای معمول نظیر تیر و ستون خواهد بود، در این سیستم پس از یک طی یک روز بتن ریزی با گذشت ۲ روز امکان قالب برداری و انتقال به طبقه بالاتر وجود خواهد داشت و اسکلت یک طبقه به طور کامل به دست می آید.

نگاهی به تاریخچه قالب تونلی فرم

همانطور که در ابتدای مقاله بیان شد این نوع قالببندی از ۴۰ سال پیش تا به امروز در جهان مورد استفاده قرار گرفتهاست. سیستم ساخت سازههای بتنی به این روش در انبوهسازی جهان در ۴۰ سال پیش تا به امروز انجامشده که در حال حاضر مورد بازنگریهای فنی از سوی سازندگان قالب قرار گرفته است. بهطوری که در سال 2007، آخرین ورژن از این سیستم در کشور ترکیه به ثبت رسید و سیستم یکی از بهترین روشهای ساختوساز سازه صنعتی از دیرباز تا به امروز بودهاست که در کشورهایی که با مشکل زلزله روبرو هستند. میتواند مورد توجه قرار بگیرد.

ساختار قالب تونلی فرم ( تونل فرم ) چگونه است؟

سیستم قالب تونلی فرم باعث سرعت بخشیدن به قالب بندی در انبوه سازی با حداقل هزینه خواهد شد. سطوح بتنی صاف و دقت ابعادی بالا مراحل نازک کاری را از قبیل گچکاری از بین میبرد. کاربرد سیستم قالب تونلی فرم بیشتر در بتن ریزی ساختمان هایی که با طراحی سازه های دیوار برشی مقاوم در برابر زلزله اجرا می شوند.

قالب تونلی فرم، به اندازه تقریبی ابعاد فضاها برای مثال ابعاد یک اتاق طبق نقشه معماری در نظر گرفته می شود. برای قالب بندی یا قالب برداری، نیاز به تبدیل آنها به ابعاد کوچک نمی باشد، سیستم قالب تونلی فرم با همان ابعاد اولیه و یکپارچه از فضا خارج می شوند. خروج قالب تونلی فرم، پس از بتن ریزی سقف، دیوار و گیرش اولیه بتن، با فاصله دادن قالب ها از جدارهای بتن ریزی شده (قالب برداری) با حرکت افقی روی چرخ یا غلطک انجام میشود.

- این قالب امکان طراحی مدورلار با خود را فراهم خواهد کرد و درصورتیکه طراحی اصولی انجام شود میتواند کمی سبکتر باشد و مصرف بتن را در اجرای تونلی بیشتر از ساختمانها با اسکلت فلزی یا بتنی به روش قابلتوجهی کمتر کند.

- درصورتیکه کاربرد این سیستم نماهای بتنی ترجیحاً بهطور نمایان باشد با طرحهای مختلف باعث میشود تا هزینههای مربوط به نما به حداقل برسد.

- این سیستم از نظر تجهیزات، قطعات مورداستفاده و مواد اولیه وابستگی وی به فناوری خارجی نخواهد داشت.

- نیروی انسانی اجرایی برای این سیستم تنها با ۱ آموزش اندک قادر به انجام بخش اعظم اقدامات هستند.

- برای اجرای این سیستم بهغیر از قالبهای سنگین فلزی هیچ ابزار دیگری نیاز نیست و میتوان به تعداد محدود ابزارهای مورد نیاز خود را در دسترس قرار دهد.

- قابلیت موازی کردن اقدامات اجرایی در سطح واجب وابسته به حجم پروژه است و تعداد قالبهای موجود بهقدری زیاد است که میتوان پروژههای سنگین را به حداقل زمان انجام داد.

- در این سیستم میتواند شبکه مشیهای آماده استفاده کرد.

- فناوری مواد و مصالح در کارگاههای ساختمانی از سیستمهای مدون که حساسیت بیشتر دارد میتواند با این سیستم بهخوبی انجام شود.

- کاربرد این سیستم هیچ تضادی با استانداردهای محیطزیستی ندارد.

- این سیستم مانند دیگر سیستمهای بتنی مقاومت خوبی در برابر هوازدگی، محیطهای خورنده، تابش شدید آفتاب و حرارتهای شدید دارد.

- عملکرد یکپارچه دیوارها و سقفها و عکسالعمل مناسب در برابر زلزله از دیگر مزایای آن است.

- رو سیستم استهلاک بسیار پایینی داشته و عمر طولانی ساختمان را در زمان بهرهوری افزایش میدهد.

- و میزان مصرف نیروی انسانی کمتری نسبتبه سیستم سنتی دارد.

- باعث میشود تا ضخامت جدار ها کاهش پیدا کرده و درنتیجه افزایش فضای داخلی مفید ایجاد شود.

- قابلیت برنامهریزی کنترل پروژه دقیق را در زمان مشخص دارد.

- وجود دانش فنی و مقررات و ضوابط آییننامهای بوتان مطلع کشور پای سیستم کاملاً همخوانی خواهد داشت

کاربرد قالب تونلی فرم ( تونل فرم ) چیست؟

قالب تونلی فرم یکی از انواع قالب بتن صرفا مناسب طرح های انبوه سازی است و در پروژه های کوچک، قابلیت توجیه ندارد. مسکن و صنعت ساختمان در برنامه های توسعه کشور ضرورت با توجه به اهمیت و الویت موضوع بکارگیری تکنولوژی های جدید (قالب تونلی) در زمینه ارتقای کمی و کیفی مسکن ضمن رعایت استانداردهای فنی و مقررات ملی ساختمان و بهره گیری از بهترین روش های ساخت صنعتی مسکن به صورت انبوه به چشم می خورد. تعداد طبقاتی که در این روش می توان بهرهوری کرد بین ۸ تا ۱۰ طبقه می باشد. با استفاده از قالب تونلی فرم هزینه های صورت گرفته تا اتمام اسکلت، دیوارها و اندودهای داخلی، نسبت به روش های رایج اسکلت بتنی و فلزی کمتر از ۱۹ و۳۸ درصد خواهد بود.

مزایای قالب تونلی فرم ( تونل فرم ) چیست؟

از مزایای سیستم قالب تونلی فرم میتوان به کیفیت، دقت ساخت، سرعت و ساز بتنی اشاره کرد و صرفه جویی بزرگ در مراحل نازک کاری، تاسیسات و برق کاری فراهم می آورد در برگیرنده جمعی از مزایای اجرایی، مزایای اقتصادی، مزایای زیست محیطی است. سرعت در اجرا و صرفه جویی در هزینه ها، سهولت در اجرا و نظارت سازه ،مقاومت افزونتر در مقابل زلزله از نکاتی است که میتوان در مبحث مزایای روش قالب تونلی از آنها نام برد.

از دیگر مزایای سیستم قالب تونلی فرم مدت زمان اجرا و هزینه های کارگری است که تا میزان 50 درصد کاهش خواهد داد. استفاده از فن آوری روز در تولید قالب های تونل فرم این قالب ها را مستحکم تر و با دوام تر می سازد. در این سیستم در هر مرحله قالب بندی، بتن ریزی کامل یک طبقه به انجام می رسد که این روش نسبت به روش سنتی تیر و ستون در ساختمان های بتنی معمولی که زمان زیادی به طول می انجامد از سرعت و کارایی بسیار خوبی برخوردار می باشد

سیستم قالب بندی تونلی فرم، روشی نوین در ساخت و ساز است که به دلیل مزایای متعدد، به خصوص در پروژه های انبوه سازی مسکن، مورد توجه قرار گرفته است حال با در نظر داشتن نحوه عملکرد این سیستم، به شرح مزایای آن در انبوه سازی می پردازیم:

افزایش چشمگیر سرعت ساخت

بارزترین مزیت این سیستم، سرعت فوق العاده آن در ساخت و ساز است. به طوری که میتوان هر طبقه از یک ساختمان را در عرض یک روز قالب بندی و بتن ریزی کرد. این موضوع انقلابی در صنعت ساختمان سازی به وجود آورده و مدت زمان اتمام پروژه ها را به طور قابل توجهی کاهش میدهد.

برای درک بهتر این سرعت خارق العاده، به نمونه ای از یک پروژه اجرا شده با این سیستم در کشور چین اشاره می کنیم؛ در این پروژه، احداث یک برج 30 طبقه با استفاده از سیستم تونلی فرم، تنها در 90 روز به اتمام رسید!

صرفه جویی اقتصادی قابل توجه

با وجود اینکه در نگاه اول، هزینه اولیه خرید یا اجاره قالب های تونلی فرم بالا به نظر می رسد، اما با در نظر گرفتن مزایای این سیستم، به خصوص کاهش چشمگیر زمان ساخت، صرفه جویی قابل توجهی در هزینه های نهایی پروژه حاصل میشود.

علاوه بر این، استفاده از قالب های فلزی چندبار مصرف در این سیستم، به نوبه خود در کاهش هزینه ها موثر بوده و از نظر اقتصادی آن را به گزینه ای مطلوب و مقرون به صرفه تبدیل میکند.

کیفیتی مثال زدنی

دقت بالای قالب بندی در سیستم تونلی فرم، سطوح صاف و صیقلی را برای بتن ایجاد میکند. این امر نیاز به نازک کاری را به حداقل رسانده و کیفیتی بی نظیر را به ارمغان میآورد.

به عبارتی دیگر، گویی هر طبقه از ساختمان پیشاپیش به بهترین نحو نازک کاری شده است! این موضوع در نهایت، ظاهری زیبا و چشم نواز به بنا میبخشد و از نظر کیفیت ساخت، آن را در سطح بالایی قرار میدهد.

افزایش مقاومت و پایداری سازه

یکپارچگی دیوارها و سقف در سازه های ساخته شده با سیستم تونلی فرم، مقاومت و پایداری آنها را در برابر زلزله و سایر بارهای جانبی به طور قابل توجهی افزایش می دهد. این امر امنیت و طول عمر بنا را تضمین کرده و از بروز خسارات احتمالی در برابر بلایای طبیعی و حوادث غیرمترقبه جلوگیری میکند. استفاده از این سیستم، سازه هایی مستحکم و پایدار با عمر مفید طولانی را به همراه میآورد.

کاهش ضایعات و حفظ محیط زیست

دقت بالای قالب بندی در این سیستم، ضایعات مصالح را به حداقل می رساند. این موضوع به نوبه خود، مصرف منابع طبیعی را کاهش داده و به حفظ محیط زیست کمک میکند.

در دنیای امروز که با چالش های زیست محیطی متعددی روبرو هستیم، استفاده از سیستم های ساخت و ساز که کمترین ضایعات را تولید می کنند، از اهمیت بالایی برخوردار است.

ایجاد کارگاهی امن و آرام

نیاز به عملیات اضافی مانند برش و جوشکاری در سیستم تونلی فرم به حداقل می رسد. این امر محیط کارگاهی امن تر و آرام تری را به ارمغان آورده و خطرات ناشی از سقوط مصالح و قالب ها را به طور قابل توجهی کاهش میدهد.

ایمنی کارگران و عوامل اجرایی در هر پروژه ای از اهمیت بالایی برخوردار است و این سیستم با کاهش خطرات، محیطی امن تر برای انجام فعالیت های ساختمانی فراهم میکند.

از دیگر مزایای استفاده از قالب تونلی فرم میتوان به موارد زیر اشاره کرد:

- کاهش 50 درصدی زمان نسبت به اسکلت بتنی سنتی

- مصرف کمتر میلگرد و آهنآلات در حدود 30 درصد نسبت به پروژههای اسکلت بتنی سنتی

- پنلهای دارای ابعاد استاندارد و فیلرهای متنوع و اتصال ساده

- وزن کمتر سازه نهایی

- حداقل امکان 800 بار تکرار استفاده از قالبها بدون نیاز به اورهال

- کاهش عملیات نازککاری به دلیل اجرای درست در مرحله سفتکاری (کاهش 60 درصدی) و امکان گچکاری و رنگآمیزی

- در سیستم قالببندی تونل فرم همزمان با آرماتوربندی دیوارها و سقفها، بخش عمدهای (حدوداً 70 درصد) از لوله و قوطیگذاریهای برق و غلافگذاریهای تاسیساتی صورت گرفته و در نتیجه عملیات شیارزنی روی سقف و دیوار (مانند ساختمانهای بتنی مرسوم) جهت جاگذاریهای لوله و قوطی برق حذف میگردد، که این خود باعث کاهش زمان و هزینه نهایی میشود.

- بهصرفه بودن قیمت قالب نسبت به هزینه هر متر مسکن

- افزایش مقاومت در برابر زلزله

- استفاده مفید از مساحت فضای اجرایی ساختمان، ابعاد فضای کاربردی مثل آشپزخانه، اتاقها و … را به صورت مربع مستطیل بدون دیوارهای قناس به همراه خواهد داشت.

- از آنجایی که دیوارهای سازه با سیستم تونل فرم، علاوه بر نقش باربری بهعنوان دیوارهای جداکننده اصلی و حتی جداکنندههای داخلی نیز عملکرد دارند، لذا دیوارچینی و تیغهبندی ساختمان در حدود 60 درصد تقلیل یافته و به تبع آن در مدت زمان اجرای تیغهها و هزینههای مربوطه صرفهجویی قابل ملاحظهای میشود.

- با توجه به مشخص بودن ستهای قالب تونل فرم، تعیین دوره زمانی دقیق و سیستماتیک عملیات آرماتوربندی، قالببندی و بتنریزی وجود دارد و با برنامهریزی اجرای موازی، تاخیرات زمانی خصوصاً در بخش اسکلت به حداقل ممکن میرسد و این روش در مقایسه با عملیات قالببندی، آرماتوربندی، بتنریزی، قالببرداری ستونها، تیرها و سقفها در ساختمانهای بتنی معمول بسیار سریعتر است.

- در این سیستم آرایش آرماتورگذاری و قالببندی و بتنریزی با یک الگوی ثابت انجام شده و این امر باعث کاهش زمان اسکلتبندی میشود.

- با توجه به عبور لولههای برق و تاسیسات در ضخامت دال بتنی، با حذف پوکهریزی و اجرای بتن سبک سقفها، کاهش چشمگیری در وزن ساختمان و هزینه تمامشده صورت میگیرد.

- عدم زائدگی و بیرونزدگی ستون و تیرها در دیوارها و سقفها و مشکلات فضای پرت

- شکستن منحنی همزمانی فعالیت پروژه به صورتی که بعد از دو ماه از شروع پروژه میتوان به ترتیب اکیپهای سفتکاری، تاسیساتی، آسانسور، سنگکار، نازککار و نصب منصوبات را به تدریج و به موازات شروع اجرای اسکلت بعدی و با یک تاخیر دوماهه انجام داد که این موضوع شامل مزایای زیادی است.

- .ضخامت کم کفسازی و کاهش وزن ساختمان و افزایش سرعت کار

- امکان تحویل فاز به فاز پروژه به مشتریان در حالتی که هنوز فاز بعدی آغاز نشده است

- جلوگیری از خواب سرمایه و تحویل سریع بلوکها به مشتریان

- خرید مرحلهای مصالح و تجهیزات مورد نیاز متناسب با پیشفروش واحدها

- 21. امکان اصلاح و بهبود روند اجرای فعالیتها در صورت مشاهده مشکلات اجرایی در یک بلوک و در نتیجه کاهش هزینههای تمامشده و افزایش سرعت کار

- 22. عدم روبرو شدن با حجم زیاد فعالیتهایی مثل گچکاری و مشکلات اجرایی و مدیریتی و پایین آمدن راندمان کاری

- کاهش هزینههای جاری پروژه (حدوداً 30 درصد) به علت کاهش زمان اجرا

- کاهش ریسک مواجهه با تورمهای پیشبینی نشده به دلیل امکان مدیریت در خرید مصالح

- می توان در این سیستم از شبکه مش های آماده استفاده کرد.

- صرفه جویی در منابع انسانی و نیروی کار از لحاظ سرعت انجام کار در سیستم قالب تونلی فرم

- سرمایه به مدت طولانی به جهت کوتاه شدن زمان ساخت برای انجام پروژه تونل فرم درگیر نخواهد بود.

- زمان ساخت پروژه بسیار زیاد کاهش می یابد.

- هزینه ها در استفاده از سیستم قالب تونلی فرم کم می باشد.

- افزایش کیفیت سازه و حذف عملیات نازک کاری و معماری داخلی و ایجاد ابعاد داخلی دقیق و منظم و کیفیت و دقت بالا از مزایای این سیستم قالب بندی می باشد.

- حذف عملیات نازک کاری و معماری داخلی به لحاظ ایجاد سطوح صاف و صیقلی

- ایجاد ابعاد داخلی دقیق و منظم با توجه به دقت بالای قالب تونل فرم

- کاربرد سیستم قالب تونل فرم باعث صرفه جویی در استفاده از مصالح مرسوم مانند چوب ، میخ ، مفتول ، آهن آلات خواهد شد.

- قالب تونلی فرم به دلیل بتن ریزی یک پارچه ی دیوار و سقف در مقابل زلزله و آتش سوزی بسیار مقاوم می باشد.

- از قالب تونل فرم در پروژه های مختلف م یتوان چندین بار استفاده کرد که به عنوان سرمایه ماندگار محسوب می شود.

- مزایای سیستم قالب تونل فرم باعث اجرای یک طبقه از آپارتمان بزرگ در زمان بسیار کوتاه خواهد شد.

- بالا رفتن کیفیت سازه با استفاده از سیستم قالب تونلی

- سازه ایجاد شده توسط قالب های تونلی به دلیل بتن ریزی یکپارچه دیوار و سقف،در مقابل زلزله و آتش سوزی بسیار مقاوم می باشد.

- میتوان با استفاده از نیروهای نیمه متخصص به راحتی از این سیستم استفاده نمود

با توجه به اهمیت بهای تمام شده ساخت و همچنین کیفیت اجرا و سرعت بی نظیر در اتمام پروژه ها قالب تونل فرم برای انبوه سازان، به جرات می توان گفت که سیستم تونل فرم تمامی مزیت های مذکور را بدلیل اجرای منظم و یکپارچه سقف ها و دیوارها در یک مرحله داراست. هم اکنون سیستم قالب تونل فرم بعنوان یک فناوری نوین و کارآمد در کشور ما از جایگاه خوبی برخوردار است.

معایب قالب تونلی فرم چیست؟

- بازیافت مصالح: قابلیت بازیافت مصالح و عناصر مورد استفاده مانند تمامی سیستمهای دیگر با مشکلات فراوانی مواجه است.

- حضور دائمی جرثقیل: الزام وجود جرثقیل و دیگر امکانات حمل و نقل سنگین به دلیل سنگین بودن پنلها و امکانات جانبی آن

- شیب زمین: شیب زمین پروژه نیز باید بسیار کم، حداکثر 5 درصد باشد.

- سرمایهگذاری اولیه بالا: با توجه به هزینه بالای تهیه قالبهای تونلی و نیاز به تهیه و نصب تاور (به دلیل سنگین بودن قطعات قالب دیوار و سقف مورد استفاده)، هزینههای اولیه کارگاه در مقایسه با ساخت و ساز سنتی بالاتر میباشد که با پیشرفت کار سرشکن خواهد شد.

- پارکینگ: به دلیل لزوم امتداد دیوارهای باربر تا روی پی و پرهیز از ایجاد طبقه نرم، امکان تامین پارکینگ در زیر ساختمان مانند سیستمهای ساختمانسازی سنتی به طور معمول وجود ندارد. برای حل این مشکل معمولاً طراحان معمار، مجبور به توسعه ابعادی ساختمان در طبقه پارکینگ، نسبت به طبقات بالاتر میباشند.

- استفاده در پروژههای بزرگ: به دلیل آزادی حرکت قالبهای تونلی در چهار سمت ساختمان و نیز عدم توجیه اقتصادی استفاده از این روش در پروژههای ساختمانی کوچک، از این روش فقط در سایتهای بزرگ و فاقد محدودیتهای ابعادی متداول استفاده میشود.

- محدودیتهای معماری: با توجه به روش اجرایی خاص سیستم تونلی و ضرورت وجود دیوارهای سازهای متعدد موازی و لزوم پیشبینی مسیر خروج قالبهای تونلی از زیر سقف، روشن است که محدودیتهایی در زمینه معماری وجود دارد که باعث میشود آزادی عمل در طراحی ساختار اصلی معماری به طور قابل توجهی کمتر از سیستمهایی نظیر تیر، ستون و سقف بتنی با اسکلت فلزی (یا بنددار یا قاب خمشی) باشد. در نتیجه، میزان اختیار در تعیین ابعاد فضاها در مقایسه با دیگر سیستمهای نامبرده کمتر است.

- قیمت بالای قالب تونل فرم

- محدودیت در طراحی فضاهای داخلی است

- در این سیستم قابلیت بازیافت مصالح و عناصر مورد استفاده مانند دیگر ساختمانهای بتنی با مشکلات زیادی روبرو است و درنتیجه توقیع جی هر اقتصادی ندارد.

- با توجه به آنکه قطعات قالب دیوار و سقف مورد استفاده سنگین از وجود جرثقیل و دیگر امکانات سنگین نصب کاملاً الزامی میباشد.

- محدودیتهای فصلی برای اجرای سیستم جدیتر و تعیینکننده آن است.

- امکان تغییر ایجاد قطعات بعد از تولید کاملاً غیرممکن میباشد.

- وابستگی شدید به چندین مسئله استراتژیک و عدم وجود امکان جایگزین از دیگر معایب این سیستم خواهد بود.

تحقیق به روش پرسشنامه

- جامعه هدف 20 نفره

- این افراد از مجربترین مهندسین کشور و افراد فعال در زمینه کار با سیستمهای قالببندی انتخاب شدند.

- این اطلاعات از مهندسین پروژههای ملارد، پردیس و پرند به دست آمده است.

- مقادیر در نرمافزار SPSS تحلیل شد.

- این پرسشنامه ارزیابی به 3 کارفرما، 10 مجری پروژه، 3 کارشناس شرکت پیمانکاری و 4 دستگاه نظارت در استان تهران تحویل داده شد.

روش تحلیل دادهها

- در این تحلیل i نمره داده شده به هر معیار توسط پاسخگو

- Wi وزن هر نمره که 1 کمتر مهم تا 5 به شدت مهم میباشد

- Fi فراوانی نمره i توسط تمام پاسخدهندگان

- n تعداد کل پاسخدهندگان

- a بالاترین وزن در این تحقیق 5

پنج سطوح اهمیت از ارزش SI به این صورت تغییر شکل یافتهاند

– کمترین: 0 <= SI <= 0.2

– کم تا متوسط: 0.2 <= SI <= 0.4

– متوسط: 0.4 <= SI <= 0.6

– متوسط تا بالا: 0.6 <= SI <= 0.8

– بالاترین: 0.8 <= SI <= 1

مقایسه تونل فرم با سایر سیستمها از بعد اقتصادی

– مصرف بتن: تونل فرم 30 درصد بتن بیشتری مصرف میکند.

– مقایسه با اسکلت بتنی: با توجه به حجم عملیات مختلف، سیستم قالب تونل فرم حدوداً 18 درصد هزینه کمتری نسبت به اسکلت بتنی دارد.

– اجرای سفتکاری: در ساختمان 10 طبقه حدوداً 75 درصد کمتر از اسکلت بتنی

– دستمزد اجرا: 11 درصد بیشتر از نوع اسکلت بتنی به دلیل پیچیدهتر بودن مراحل کار

– خواب سرمایه: لازم به ذکر است که خواب سرمایه ناشی از سرعت اجرای سیستم قالب بتنی معمولاً 3 برابر اجرا به روش تونلی است، عامل دیگری برای کاهش هزینه تمامشده

– وزن قالب: در هر مترمربع تقریباً دیوار 68 و سقف 48 کیلوگرم بر مترمربع میباشد

– ماشینآلات: برای ساختمان 10 طبقه حدوداً 10 درصد بیشتر از هزینه ماشینآلات اسکلت بتنی

– استهلاک قالب: در پروژه 2200 واحدی زندگی مشهد، پیمانکار توانست بدون نیاز به اورهال خاصی تا 800 بار از قالب استفاده نماید و در حال حاضر نیز این روند ادامه دارد.

الزامات آئیننامهای

– مقاومت فشاری: رعایت حداقل مقاومت فشاری نمونه استوانهای 25 مگاپاسکال برای بتن سازهای و حداقل تنش تسلیم 40 مگاپاسکال برای فولاد الزامی است.

– ارتفاع و ضخامت: ضخامت سازه سقف در این سیستم 15 تا 18 سانتیمتر در دهانه متداول در ساختمانهای مسکونی میباشد که نسبت به ضخامت سقف در سازههای بتنی متداول با نصف تیرچه بلوک (به ضخامت 30 سانتیمتر) 12 تا 15 سانتیمتر کمتر بوده و در کاهش ارتفاع ساختمان و کاهش پرت مصالح موثر است.

– پارکینگ و انباری: در صورت لزوم طراحی پارکینگهای سرپوشیده پیشنهاد میگردد مابین بلوکها و با سازه جداگانه طراحی شود.

– عمق تونل: عمق تونلها نیز حداکثر 6 متر توصیه میشود.

– دهانه تونلها: اندازه دهانه تونلها به دلیل کنترل تنش سقف و نیز زیاد نشدن ضخامت دال بتنی سقف، بین 2.5 تا 5.5 متر توصیه میشود.

– ارتفاع سازه: اجرا در کلیه پهنههای لرزهخیز ایران (مطابق استاندارد 2800)، حداکثر تا 15 طبقه یا 50 متر از تراز پایه بلامانع است.

– سطح مقطع اسمی دیوارها: سطح مقطع اسمی دیوارهای سازهای یک جهت میبایست حداقل 80 درصد جهت دیگر باشد.

– استفاده از کولر آبی: به دلیل کاهش حجم رایزرها و بازشوهای سقف در صورت استفاده از کولر آبی، این تجهیزات در بالکنها یا فضاهای مشابه در همان طبقه تعریف میشود.

– تجهیزات بهداشتی: محل استقرار تجهیزات بهداشتی روی دیوارهای غیرسازهای

– سطح مقطع اسمی زیربنا: سطح مقطع اسمی دیوارهای سازهای در هر جهت باید حداقل 3 درصد سطح زیربنای طبقه باشد.

– داکتهای تاسیساتی: داکتهای تاسیساتی به صورت متمرکز و قابل دسترسی و نزدیک به سرویسها

الزامات سازهای در سیستم تونل فرم

– طراحی و اجرای جزئیات مناسب در محل اتصال دیوارهای غیرسازهای به منظور عدم مشارکت در سختی جانبی سازه الزامی است.

– در صورت نیاز به استفاده از دهانههای بیش از 5.5 متر، استفاده از تیر لبهای معکوس در جلوی دهانه تونلها و یا ازدیاد ضخامت دال (طبق محاسبه سازهای) ضروری است.

– جهت جلوگیری از نشست نامتقارن، طول ساختمان در جهت عمود بر محور طولی قالبهای تونلی میبایست حداکثر 25 متر در نظر گرفته شوند.

– تمامی دیوارهای باربر و سقفها میبایست دارای ضخامت یکسان باشند.

– پیشبینی تمهیدات سازهای در محل نصب تابلوهای برق و تمامی بازشوهای سقفی.

– در صورت طراحی مدولار سازهای و محدودیت تیپ سازهای دیوارها و سقف، میتوان از شبکه پیشساخته فولادی، به جهت تسریع در کار قالببندی استفاده نمود.

– به کارگیری حداکثر دهانه 5.5 برای سقف و حداکثر ارتفاع خالص 3 متر بدون احتساب ضخامت سقف و حداقل ضخامت 15 سانتیمتر برای دیوارهای هر طبقه الزامی است.

– مشخصات اتصالات قطعات مختلف قالب در صورت استفاده از قالبهای چند تکه

– منظم بودن ساختمان در ارتفاع و پلان ضروری است

– تعیین محل درزها (ساختمان، کنترل و انبساط)

– درج اندازه خیز لازم برای جبران افتادگی دال

– تعیین وضعیت اجرا و قطعات مدفون، چارچوب و قاب بازشوها و یا جزئیات محل صفحات برای اتصالات بعدی

– مشخصات دقیق اجرایی رامکاها

– تعیین محل دقیق کلید و پریز و تمام بازشوهای سقفی و دیواری

– بهتر است حداکثر لولهها و تجهیزات برق در دیوارهای بتنی پیشبینی شوند. این لولهها حتماً باید در حدفاصل دو مش آرماتور (در دیوارهها) اجرا گردد و تحت هیچ شرایطی اجرای لولهگذاری در ضخامت کاور بتن مجاز نمیباشد.

– بارهای مجاز قابل اعمال روی دالهای بتنی تازه ریخته شده

– جزئیات بتنریزی محل اتصال دیوارها و سقف تاسیسات.

– ابعاد و اندازه بازشوهای تاسیساتی میبایست به صورت دقیق و هماهنگ با سازه و معماری دیده شوند.

– بهتر است سیستم برقرسانی داخل واحدها از سقف به دیوار باشد (تقسیمگذاری).

معیارهای اصلی در طراحی و اصول تاسیساتی

– استقرار بلوکها: استقرار بلوکهای خطی و موازی هم با حداکثر 1.5 متر اختلاف پیشآمدگی یا عقبرفتگی در هر ردیف، به دلیل حرکت راحتتر تاورها

– ساختمانهای تکرارپذیر: از آنجا که میزان مصرف آرماتور نسبتاً به سازههای بتنی معمولی در ساختمانهای بلندمرتبه در این روش کمتر است و نیز به لحاظ سرعت کار بالاتر تاور در ساختمانهای بلندمرتبه، توصیه میشود در ساختمانهای بلندمرتبه و تکرارپذیر از این روش استفاده شود.

– راه پله: به دلیل امکان پیشساخته نمودن پلههای بتنی، بهتر است از پلههای دو رامپه (رفت و برگشت) برای باکس پله استفاده شود.

– دیوار برشی: در بلوکهای تا 4 طبقه، طراحی پلانها به نحوی باشد که قالبها از یک طرف و عمود بر جهت استقرار بلوکها خارج شوند و در بلوکهای بیشتر از 4 طبقه توصیه میشود پلانها به گونهای باشند که تعداد دیوارهای برشی در هر دو جهت عمود بر هم تقریباً یکسان باشند.

– زیرزمین: در صورتی که نیاز به زیرزمین باشد، بهتر است از روش سقف و دیوار جداگانه بتنی در این طبقات استفاده شود و یا در صورت استفاده از قالب تونلی در ساخت زیرزمین، به دلیل فضای مورد نیاز برای حرکت قالبها، از این فضا جهت توسعه زیرزمین در محوطه استفاده شود.

– فاصله بلوکها: در صورتی که بلوکها روبروی هم قرار گیرند، حداقل فاصله بین آنها 17 متر و حداکثر متناسب با مسیر حرکت تاورها باشد.

– شیب زمین: در صورتی که تاور به صورت ریلی حرکت نماید، حداکثر شیب زمین میبایست 1 درصد باشد.

پیشنهادات بتنریزی

– در مواردی که میلگردها کم تراکم باشد، میتوان از لولههای آویز یا شوت قائم برای بتنریزی استفاده کرد. قطر لولههای مورد استفاده باید حداقل 8 برابر اندازه بزرگترین سنگدانه و در پایین (بعد از 2 یا 3 متر ارتفاع) کاهش داده و حداقل 6 برابر قطر بزرگترین سنگدانه منظور شود.

– بتنریزی باید مستمر بوده و لایه جدید قبل از سخت شدن لایه قبلی ریخته شود تا پیوستگی بین لایهها تأمین گردیده و از بروز صفحات ضعیف یا درز سرد پرهیز گردد.

– بتن در لایههای افقی با ضخامت مساوی ریخته شده و هر لایه باید بهطور مطلوب متراکم و سپس لایه بعدی ریخته شود. ضخامت لایهها تابع اندازه و شکل قالب، روانی بتن، فاصله میلگردها و روش تراکم است.

– حداکثر ضخامت لایه بتن به 0.6 متر و حداقل آن به 0.15 متر یا سه برابر اندازه سنگدانه (هر کدام بزرگتر بود) محدود میشود.

– بتنریزی باید یکنواخت باشد تا امکان جداشدگی در اجزای بتن به وجود نیاید.

تاسیسات برقی

– تعداد لولههای ورودی و خروجی به قوطی کلیدها در نقشههای اجرایی، دقیقاً برای هر قوطی مشخص گردد.

– محل مشخص شده برای نصب قوطی کلیدها به گونهای پیشبینی شود که در محلهای تجمع آرماتورها واقع نگردد.

– به جهت جلوگیری از تعدد لولههای انتظار و یکپارچگی لولهگذاری برق، حتیالمقدور سعی گردد محل کلید و پریزها تماماً بر روی دیوارهای بتنی تعبیه گردد.

– قبل از تهیه هر گونه نقشه Drawing Shop، میبایست کلیه نقشههای تاسیسات الکتریکی با نقشههای معماری، سازه و تاسیسات مکانیکی نهاییشده، هماهنگ و کنترل گردد.

– کلیه لولههای ورود و خروج تابلوی برق واحدها و قوطی کلیدهای روشنایی و انواع پریزها از بالا اجرا میگردد، بدین نحو که لولههای ارتباطی برق هر واحد در دیوارها و سقف همان واحد خواهد بود.

– جنس لوله برق مورد استفاده در سیستم قالب تونلی میبایست لوله PVC سخت شاخهای (6 متری) و یا لوله پلیاتیلن کلافی (200 متری) باشد.

– قوطی کلیدهای مورد استفاده در سیستم قالب تونلی میبایست قوطی پلاستیکی گرد به قطر 6 سانتیمتر و عمق 8 سانتیمتر و درب چفتشونده محکم و بدون سوراخ باشند.

– نقشههای اجرایی Drawing Shop میبایست دارای اندازهگیری دقیق برای محل قوطی کلید و پریزها، چراغها و … بوده و تمامی اندازهها میبایست از محلهایی مشخص گردد که در زمان اجرای اسکلت قابل دسترسی باشند (مانند ابتدا یا انتهای دیوارهای بتنی).

– لولهگذاری برق در سیستم قالب تونلی در دو مرحله اجرا خواهد شد: مرحله اول اجرای لولههای عمودی در روی دیوارها و مرحله دوم اجرای لولههای افقی در سقف میباشد.

– بست قوطیها کلاً در سطح خارجی آرماتوربندی و در ضخامت کاور بتن جاگذاری و اجرا خواهند شد.

– قوطیگذاری در دیوارها پس از اجرای آرماتوربندی و تراز نصب قوطی کلیدها انجام میگردد.

– جهت فیکس نمودن قوطیها بر روی آرماتوربندی دیوارها از بستهای مناسب استفاده خواهد شد که بستها شامل اتصال جوش یک حلقه بین دو میلگرد نمره 6 به طول 40 سانتیمتر بوده و حلقه مذکور از ورق نمره یک میلیمتر به عرض 2 تا 2.5 سانتیمتر و به اندازه 2 تا 3 میلیمتر بزرگتر از قطر خارجی قوطی ساخته شده است. با توجه به قرار گرفتن چندین کلید یا پریز در کنار هم، 12 بست قوطیها در تیپهای تکی، 2 تایی، 3 تایی و در صورت نیاز چند تایی و به تعداد مورد نیاز برآورد و ساخته خواهد شد.

– در محل چراغهای سقفی زنجیر آویز پیشبینی و اجرا گردد.

– لولههای برق در سقفها بر روی مش پایینی اجرا و بهوسیله سیم آرماتوربندی در فواصل مناسب فیکس گردند و بازشو (Opening) در سقفها با ابعاد مناسب و تعبیه نبشی نمره 3 جهت داکتهای برق و جریان ضعیف پیشبینی و اجرا گردد.

– در زمان اجرای لولهگذاری و قوطیگذاری دیوارها دقت شود که قوطیها و یا لولهها در مسیر عبور بولت و کونیکهای قالب قرار نگیرد.

– تمامی لولههای داخل دیوارها در حدفاصل دو مش آرماتور (در دیوارها) اجرا گردد و تحت هیچ شرایطی اجرای لولهگذاری در ضخامت کاور بتن مجاز نمیباشد.

– به جهت شناسایی لولههای انتظار عمودی در دیوارها برای سیستمهای مختلف از جمله روشنایی، پریز، تلفن، آنتن، درببازکن و … تا اجرای لولههای افقی در سقف با رنگ و یا سایر علائم، مشخص و از هم مجزا گردد.

– سر لولههای انتظار در سقفها جهت دیوارها میبایست به صورت بوشن شده اجرا گردد.

– سر کلیه لولههای برق که به داخل قوطی کلیدها هدایت میگردند همچنین لولههای انتظار با چسب شیشهای یا کاغذی نواری به عرض 5 سانتیمتر و یا درپوش مناسب پوشانیده شود.

– در محل نصب تابلوی برق واحدها از یک عدد پلاستوفوم به ابعاد بزرگتر از تابلو پیشبینی و بر روی آرماتوربندی دیوارها فیکس گردد و سر لولهها پس از پوشش بهوسیله چسب کاغذی به داخل پلاستوفوم هدایت شوند.

– به منظور حصول اطمینان از سالم بودن لولههای برق باید بلافاصله پس از باز شدن قالبها لولههای اضافی داخل قوطیها بریده شده و با عبور فنر سیمکشی به همراه نخ پلاستیکی از داخل آنها، صحت اجرای کار کنترل گردد.

– محل ورود لولهها به قوطی کلیدها جهت جلوگیری از ورود شیره بتن به داخل قوطی کلیدها با چسب آکواریوم یا چسب PVC کاملاً و به دقت آببندی شود.

– محل ورود و خروج لولههای برق به قوطیها توسط پانچ سوراخ شود و قطر سوراخهای ایجاد شده در روی قوطیها به گونهای انتخاب شود که دقیقاً برابر قطر خارجی لولههای برق باشد.

تاسیسات مکانیکی

– قبل از شروع اجرای عملیات ساختمانی نسبت به مطالعه نقشههای تاسیسات مکانیکی و انطباق این نقشهها با نقشههای معماری، سازه و تاسیسات الکتریکی نهاییشده، اقدام گردد.

– فواصل تجهیزات بهداشتی از دیوارهای مقابل و جانبی در سرویسهای بهداشتی طبق جداول استاندارد مراعات گردیده و تمهیدات لازم جهت عدم تداخل آنها با دربهای ورودی سرویسها به عمل آید.

– تهیه نقشههای اجرایی (Drawing Shop) چیدمان تجهیزات آشپزخانه و سرویسهای بهداشتی.

– نقشههای اجرایی (Drawing Shop) بازشوهای (Opening) مورد نیاز برای هر سقف و دیوار، بر اساس نقشههای اجرایی فوق تهیه و قبل از بتنریزی سقفها تقویت لازم سازهای جهت ایجاد سوراخهای محل عبور تاسیسات مکانیکی اعمال گردد. در این خصوص میتوان با مشخص شدن محل دقیق غلافهای تاسیساتی در سقف، قالبهایی را در محل بازشوها قرار داد که پس از بتنریزی از محل مذکور برداشته خواهد شد.

– تهیه قالبهای فلزی به ابعاد مورد نیاز برای محل بازشوها در سقف طبقات جهت تعبیه تجهیزات بهداشتی مانند توالت شرقی و عبور لولههای تاسیسات مکانیکی.

– تعبیه بازشو در سقف جهت عبور دودکشها و لولههای مربوط به منبع انبساط در پشت بام به صورت مستقل، جدا از سایر تاسیسات مکانیکی.

– تعبیه بازشوها در سقف و دیوارهای بتنی جهت عبور مسیر کانالهای کولر در پروژههایی که سیستم سرمایش آنها کولر آبی میباشد.

– جهت عبور لولهها از دیوارها و سقف بتنی لازم است غلافگذاری با استفاده از لولههای PVC فشارقوی و 2 سایز بزرگتر از قطر لوله انجام گردد.

– کارگذاشتن صفحه فولادی در دیوارههای بازشوهای تاسیساتی در هر طبقه جهت نصب بست لولههای داخل داکت.

مهمترین مشکلات موجود در اجرای تونل فرم

- عدم بهرهگیری مناسب از تیمهای کارشناسی مجرب در بخشهای مختلف مطالعه، طراحی و اجرای پروژه قالب تونلی

- عدم وجود برنامه زمانبندی و شرح وظایف برای گروههای مختلف پیمانکاران

- عدم هماهنگی گروههای مختلف پیمانکاران در جبهههای کاری. ضعف و نقص در مراحل مطالعاتی مقدماتی (فاز صفر و یک) که مشاوران و طراحان مراحل بعدی را که بر اطلاعات آنها اتکا میکنند، دچار اشتباه میسازد.

- گران بودن هزینه خرید قالبها و پرداخت اولیه زیاد و واماندگی در ادامه اجرای پروژه در اثر برآورد اقتصادی نامناسب

- .بیاطلاعی و عدم آمار و اطلاعات دقیق و مناسب مورد نیاز طراحان و مشاوران در مورد سیستم قالب تونلی، موجب ضعف در مراحل مطالعات و طراحی پروژه میشود.

- عدم مستندسازی در مراحل مختلف ساخت در خصوص پروژههایی که قبلاً تکمیل و به بهرهبرداری رسیدهاند.

- عدم توجه به مبحث ارزیابی عملکرد به منظور ارزیابی مراحل مختلف پروژه به وسیله تیمی از کارشناسان مجرب.

- نبود چکلیست مناسب به منظور تایید طراحی، نظارت، کنترل کیفیت و اجرای پروژه.

- نبود استانداردها و آئیننامههای مناسب و مصوب که با ساخت به شیوه قالب تونلی همخوانی داشته باشند. طبق تحقیقات اخیر، بازنگری اساسی شامل تعریف مشخصات سازهای نظیر ضریب رفتار ویژه، تغییر پارامترهای طراحی، محدودیت تعداد طبقات، ماکزیمم طول دهانه، حداقل ضریب آرماتوربندی و … در خصوص شیوه قالب تونلی در مقررات ملی و آییننامه 2800 ضروری است.

راهکارهای پیشبینی شده برای مشکلات مطرح شده

- افزایش ریسک سرمایهگذاری اولیه جهت خرید قالب به میزان مناسب، چرا که تعداد ست قالب در سرعت اجرای پروژه به شدت تاثیرگذار است و در اتمام پروژه در زمان مقرر باعث خواب کمتر و بازگشت سریعتر سرمایه میشود؛ ضمناً در پروژههای بیشتری از قالبها میتوان بهره برد.

- بهرهگیری از نیروی مجرب و متخصص در زمینه قالب تونلی بالاخص در شروع پروژه باعث پیشگیری از مسائل و نواقص موجود میشود.

- ایجاد مرکز مستندسازی اسناد فنی و نقشه، پایش و مانیتورینگ پروژه مستقر در کارگاه جهت کلیه عملیات اجرایی انجام شده.

- به دلیل زنجیرهوار بودن عملیات اجرایی و وابسته بودن عوامل پیمانکاران به یکدیگر، ایجاد جلسه هماهنگی بین گروههای مختلف پیمانکاران و نظارت در هر هفته، برای ارائه نقطه نظرات، بسیار مفید فایده میباشد.

- مقرر کردن جریمه برای گروههایی که از زمان اتمام فعالیت خود عقب ماندهاند و باعث تاخیر در کل روند پروژه میشوند (مانند آرماتوربندی).

- با شروع بتنریزی فونداسیون و با توجه به حجم بتن خروجی بچینگ پلانت در سایت، میتوان برنامهریزی اجرای سازه را در نظر گرفت.

- از آنجا که اجرای موازی معماری داخلی و نازککاری با اجرای سازه در طبقات بالاتر امکانپذیر است، لذا بهرهگیری از پیمانکار جدید به افزایش سرعت کار میانجامد.

- واحد کنترل پروژه مستقر در کارگاه دائماً پیشرفت و عقبماندگی را در کار روزانه گزارش کند، جدول زمانبندی پروژه را بهروز اصلاح کند و علل تاخیرات را دریابد.

- در طول اجرای پروژه معمولاً بین پیشرفت واقعی کار و برنامههای پیشبینی نشده فاصلهای به وجود میآید. ارزیابی عملکرد به منظور تشخیص و ارزیابی فاصله، تحلیل و در نهایت اخذ تصمیمات اقتضایی (اعم از اصلاحی و یا پیشگیرانه) صورت میپذیرد. از جمله میتوان به معیارها و شاخصهای کیفی و کمی برای کلیه فرآیندها مانند هزینه صرف شده به ازای هر مترمربع، میزان تغییرات در دامنه، زمان، هزینه، انحراف از استانداردها، میزان حوادث و … نام برد.

کار با سیستم تونل فرم در شرایط سرد و یخبندان

– در فصول سرد میبایست در جلوی دهانه قالبها چادرهای ضخیمی نصب شود و داخل قالبها نیز توسط هیتر گرم شود.

– معمولاً برای گرم کردن داخل قالب پیشنهاد میشود از مواد سوختی نظیر نفت و گازوئیل استفاده نشود، به این علت که از احتمال تبخیر آب و کربنات سطح در اثر احتراق جلوگیری به عمل میآید.

– معمولاً 12 ساعت قبل از بتنریزی، هیتر در داخل قالب قرار داده میشود و چادر در جلوی دهانه کشیده شده و دمای قالبها را به 10 درجه سانتیگراد میرسانند.

– بعد از اتمام بتنریزی، میبایست هیتر تا 48 ساعت در داخل قالب باقی بماند و سطح بتن نیز بهتر است با پشم شیشه پوشانده شود و آرماتورهای انتظار ریشه هم معمولاً با پلاستیک پوشانده میشود.

– با رعایت تمامی موارد فوق میتوان تا 18- درجه عملیات قالببندی و بتنریزی را انجام داد.

– مثال: در زمستان 1386 که دمای شهر جدید سهند به 15- رسید، کل تعطیلی به مدت 8 روز و آن هم به دلیل کولاک شدید بود.

چرخه پیشنهادی 24 ساعته در سیستم تونل فرم

– فرآیند عملیات ساختمانی: تعیین ورودیها، پردازشها، مسئولیتها، ابزار و خروجیها برای کارهای ساختمانی.

– اولویتهای اجرایی: اولویت اجرا بین بخشها و جبهههای کاری مختلف، نمودار ترتیب فعالیتهای مرحله ساخت، به عنوان مثال عملیات یک میتواند گودبرداری و تسطیح باشد. عملیات 2 قالببندی و آرماتوربندی فونداسیون، عملیات 4 و 5 و 6 به موازات هم انجام میشود. مانند آرماتوربندی دال، دیوار، جاگذاری لولههای برقی، ایجاد بازشوها در دیوار و دال.

– شناسایی منابع مورد نیاز: نیروی انسانی (قالببند، آرماتوربند، نازککار و …)، ماشینآلات و تجهیزات (لودر، بولدوزر، جرثقیل و …)، مواد و مصالح (سیمان، گچ، شن و …).

– تجهیز کارگاه: دیوارکشی، امکانات رفاهی، بهداشتی و درمانی، خدمات پرسنلی، تعمیرگاهها، انبارها، سیلوها، آب، برق، تلفن، سیستم مخابراتی، ساختمانهای جنبی و اداری.

– دستورالعملهای مورد نیاز: مانند دستورالعملهای ایمنی، تایید مراکز ساخت و مصالح تولیدی آنان و …

– مجوزات لازم: مجوزات لازم از وزارتخانهها و سازمانها مانند مجوز حفر چاه آب، مجوز حمل نخاله و خاکهای مازاد، ایجاد راههای دسترسی به کارگاه و …

– کنترلهای فنی: تستهای مورد نیاز (تست دانهبندی، تست آرماتور، تست ورقهای قالب و …)، آزمایشگاههای مورد نیاز کارگاه (آزمایشگاه بتن و ژئوتکنیک، آزمایشگاههای معتبر خارج از کارگاه)، الگوها و شواهد مورد نیاز، ناظرین کیفی مورد نیاز، ایجاد چکلیستهای مناسب برای کنترل کیفی تمام مصالح ورودی به کارگاه، تستهای نمونه بتن، مستندسازی.

چرخه پیشنهادی 24 ساعته برای عملیات اجرایی یک طبقه سازه در یک روز به شیوه سیستم تونل فرم

– تکمیل عملیات بتنریزی که چندین ساعت زمان میبرد.

– عملآوری بتن در زمستان که معمولاً با استفاده از گرمکن در فضای U معکوس قالب فلزی بتن و بستن دهانهها به وسیله پرده ضخیم صورت میگیرد.

– انجام تشریفات بتنریزی (صدور مجوز توسط دستگاه نظارت، هماهنگی با بچینگ و …) و شروع آن.

– انجام تست بر روی نمونه بتن روز قبل و اطمینان از رسیدن بتن به مقاومت مورد نظر.

– جابجایی گرمکنندهها (در صورت وجود).

– باز کردن بولتهای قالب بندی، فاصلهدهندهها، پیچ و دیگر اتصالات قالب و آمادهسازی برای بیرون کشیدن قالب.

– آرماتوربندی، قرار دادن لولههای برق، تاسیسات و تنظیم رامکاها در طبقه بالایی.

– کنترل موقعیت با نقشهبردار، تهیه گزارش و صدور مجوز.

– انجام تشریفات بتنریزی (صدور مجوز توسط دستگاه نظارت، هماهنگی با بچینگ و …) و شروع آن.

– بیرون کشیدن قالب و قرار دادن آن در سکوهای روبروی هر اتاق.

– قرار دادن مبلههایی به عنوان تکیهگاه در زیر دال هر سقف.

– تمیزکاری و روغنکاری قالب.

– انتقال قالب با تاورکرین به طبقه بالا و قرارگیری دقیق آن در موقعیت (کنترل توسط تیم نقشهبرداری).

– آمادهسازی بازشو، داکت و رایزر.

قیمت قالب تونلی فرم

قالب های تونل فرم در نگاه اول دارای قیمت تمامشده بالاتر نسبت به سایر محصولات می باشد ولی در واقع محاسبه سرعت اجرای پروژه و کم کردن نیروی انسانی و استفاده از تجهیزاتی مانند جرثقیل و غیره اثبات میکند که این محصول در واقع بسیار مقرون به صرفه تر برای پروژههای انبوهسازی می باشد، جهت دریافت اطلاعات فنی دقیق و قیمت روز قالب تونل فرم می توانید با دفتر فنی شرکت سازه گستر مدحت تماس بگیرید.

به طور کلی میتوان گفت این نوع قالبها در نگاه اول دارای یکقیمت بالا به سطح سایر محصولات بتنی هستند اما زمانیکه مصاحبه سرعت انجام و اجرای پروژه و کم کردن نیروی انسانی و استفاده از تجهیزاتی مانند جرثقیل اثبات میکند که این محصول کاملاً مقرون و بهصرفه است و برای پروژههای انبوهسازی کاملاً توجیه عقلانی دارد.

عوامل موثر در انتخاب سیستم تونلی فرم

انتخاب این سیستم برای هر پروژه ای نیازمند بررسی دقیق و مدنظر قرار دادن عوامل مختلف می باشد. در این مقاله، به برخی از مهمترین عواملی که در انتخاب سیستم تونلی فرم موثر هستند، اشاره خواهیم کرد:

نوع و کاربری پروژه

مناسب ترین نوع سیستم تونلی فرم با توجه به نوع پروژه (مسکونی، تجاری، اداری و …) و کاربری آن (مثلا آپارتمان، مجتمع مسکونی، هتل و …) باید انتخاب شود؛ برای مثال، در پروژه های مسکونی با طبقات متعدد، استفاده از سیستم تونلی فرم با ارتفاع قالب های بلندتر و قابلیت جابجایی آسان، می تواند سرعت و راندمان کار را به طور قابل توجهی افزایش دهد.

در مقابل، در پروژه های با طرح پیچیده، مانند بناهای منحنی شکل، سازه های با طبقات نامنظم و یا کاربری های خاص، استفاده از سیستم تونلی فرم ممکن است با محدودیت هایی روبرو شود.

حجم و مقیاس پروژه

سیستم تونلی فرم به طور خاص برای پروژه های انبوه سازی با حجم بالا مقرون به صرفه است. در پروژه های کوچک، هزینه اولیه خرید یا اجاره قالب ها ممکن است توجیه اقتصادی نداشته باشد و به طور کلی این سیستم برای ساخت بناهای بلندمرتبه و پروژه های با طبقات زیاد بسیار مناسب است.

بودجه و زمانبندی پروژه

هزینه اولیه خرید یا اجاره قالب های تونلی فرم نسبت به روش های سنتی بالاتر است؛ با این حال، با در نظر گرفتن صرفه جویی در زمان و هزینه های جانبی در بلندمدت، میتواند گزینه ای مقرون به صرفه باشد.زمان بندی پروژه نیز از اهمیت بالایی برخوردار است. سرعت بالای ساخت با سیستم تونلی فرم می تواند در پروژه هایی که نیاز به تکمیل سریع دارند، بسیار موثر باشد.

انبوه سازی با سیستم تونلی فرم در ایران

این سیستم با ارائه مزایایی همچون سرعت بالای ساخت، کیفیت مطلوب و صرفه جویی اقتصادی، پتانسیل قابل توجهی برای تحول در صنعت ساختمان سازی و پاسخ به نیازهای مبرم مسکن در کشور دارد. در این بخش، به بررسی وضعیت فعلی انبوه سازی با سیستم تونلی فرم در ایران، چالش های پیش رو و چشم انداز آینده این فناوری میپردازیم:

تحولات

طی سال های اخیر، شاهد افزایش استفاده از سیستم تونلی فرم در پروژه های انبوه سازی، به خصوص در ساختمان های بلندمرتبه، هستیم و معاونت مسکن و ساختمان وزارت راه و شهرسازی از این روش به عنوان راه حلی نوین برای تسریع در ساخت مسکن حمایت میکند شرکت های داخلی و خارجی در حال تولید و عرضه قالب های تونلی فرم در بازار ایران هستند و آگاهی سازندگان و پیمانکاران از مزایای این سیستم در حال افزایش است.

چالشها

- هزینه خرید یا اجاره قالب های تونلی فرم در مقایسه با روش های سنتی ساخت و ساز بالاتر است.

- اجرای صحیح و اصولی این سیستم نیازمند تخصص و تجربه کافی در این زمینه است.

- قالب های تونلی فرم برای اشکال هندسی خاص مانند منحنی ها و زوایای غیرمتعارف محدودیت هایی دارند.

- نیروی کار متخصص در زمینه طراحی، ساخت و اجرای قالب های تونلی فرم کافی نیست.

- نیاز به تدوین و ابلاغ مقررات و استانداردهای ملی خاص برای این سیستم وجود دارد.

چشم انداز

با وجود چالش های موجود، سیستم تونلی فرم پتانسیل قابل توجهی برای تحول در صنعت انبوه سازی ایران دارد. مزایای این سیستم، مانند سرعت بالا، کیفیت مطلوب و صرفه جویی اقتصادی، می تواند به تامین مسکن مناسب برای اقشار مختلف جامعه کمک کند.

حمایت دولت، توسعه دانش فنی، افزایش آگاهی و رفع موانع موجود می تواند شتاب دهنده استفاده از این فناوری در صنعت ساختمان سازی ایران باشد و در بلندمدت، انتظار می رود شاهد استفاده گسترده تر از سیستم تونلی فرم در پروژه های انبوه سازی، به خصوص در ساخت و سازهای دولتی و طرح های مسکن مهر باشیم.

روش اجرای قالب تونل فرم

قالب تونلی فرم به عنوان یک سیستم رایج در پروژه های بزرگ و انبوه سازی مسکن مورد استفاده قرار می گیرد. در پروژه های مسکن مهر به وفور می توانید شاهد استفاده از قالب تونلی فرم باشید. سیستم قالب تونلی فرم سیستم یکپارچه است که بوده که بتن ریزی را بهخوبی انجام داده و این امکان رو به پیمانکار خواهد داد تا بتوانند در ۱ مرحله بتنریزی رو بهطور کامل انجام دهد. سیستم قالب تونلی از قالببندی یکپارچه دیوارها و سقفها تشکیل میشود و بیشتر در آن پروژههای بتنی کاربرد بسیار زیادی پیدا میکند در این قالب تونلی بلر دیوارها و سقف و در ۱ مرحله بتنریزی شده و درنتیجه سادهای سازه یکپارچه و منظمی از بتن ایجاد خواهد شد. با توجه به بالا بردن سرعت و کیفیت نمای بتن و همینطور صنعتیسازی بسیار یزد مساکن استفاده از این نوع قالببندی کاملاً تاثیر گذار است.

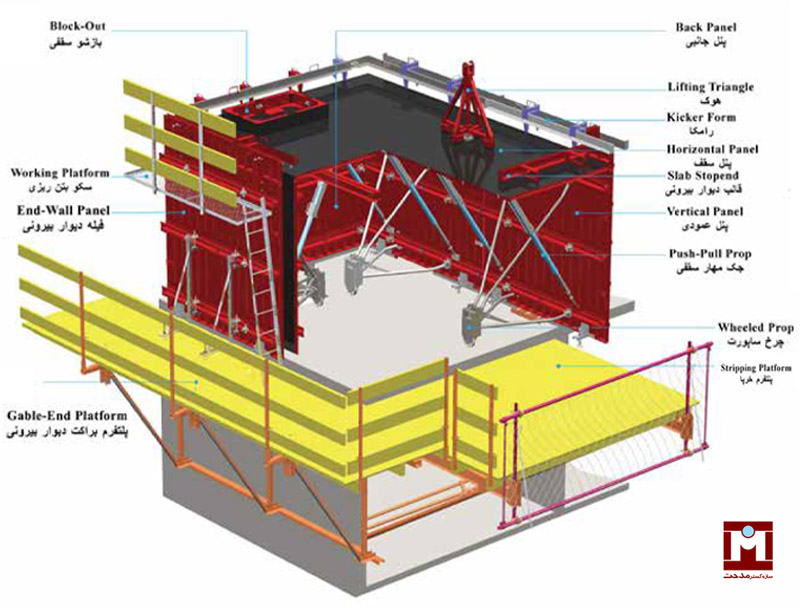

سیستم قالب تونل فریم با توجه به اینکه ۱ مجموعه کامل از قطعات و قالبهای مورد نیاز برای اجرای بتن یکروزه است کلیه ادوات لازم را جهت هر گونه عملیات نیز در اجرای بتنریزی احتیاج خواهد داشت. درواقع سیستم قالب تونلی فر میتواند از اجزای مختلف تشکیلدهنده قالب به مواردی هم از پانل سقف، فیلر پاول، دیوار، پانل دیوار، پانل پشت، فیلر پانل سقف، تراز کنندههای ثابت و تراز کنندههای محرک و چرخها و جک ها، رابطها، پلتفرم و سایر اتصالها و مهارت کنندهها استفاده کنند. در واقع همه این اجزا از طراحی و واحد فنی مشمول پروسه تولید خواهد شد بهطورکلی به سیستم قالب تونلی بلر یکی از مجموعه کامل قطعات و قالبهای مورد نیاز است که کلیه ادوات لازم را که هر گونه عملیات را و نیاز داشته باشد و دریافت خواهد کرد.

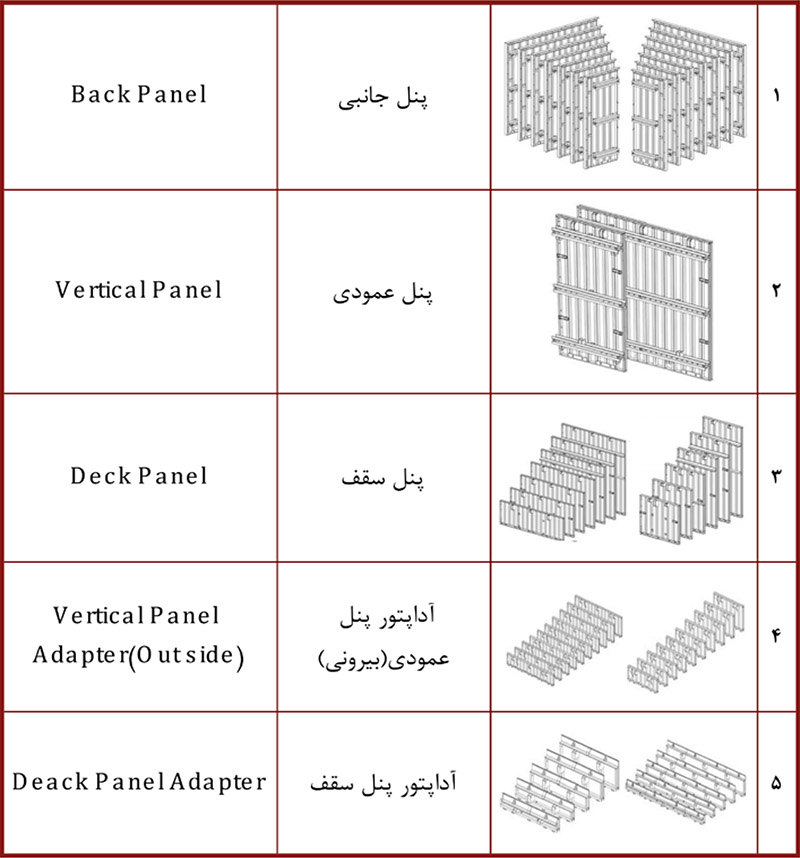

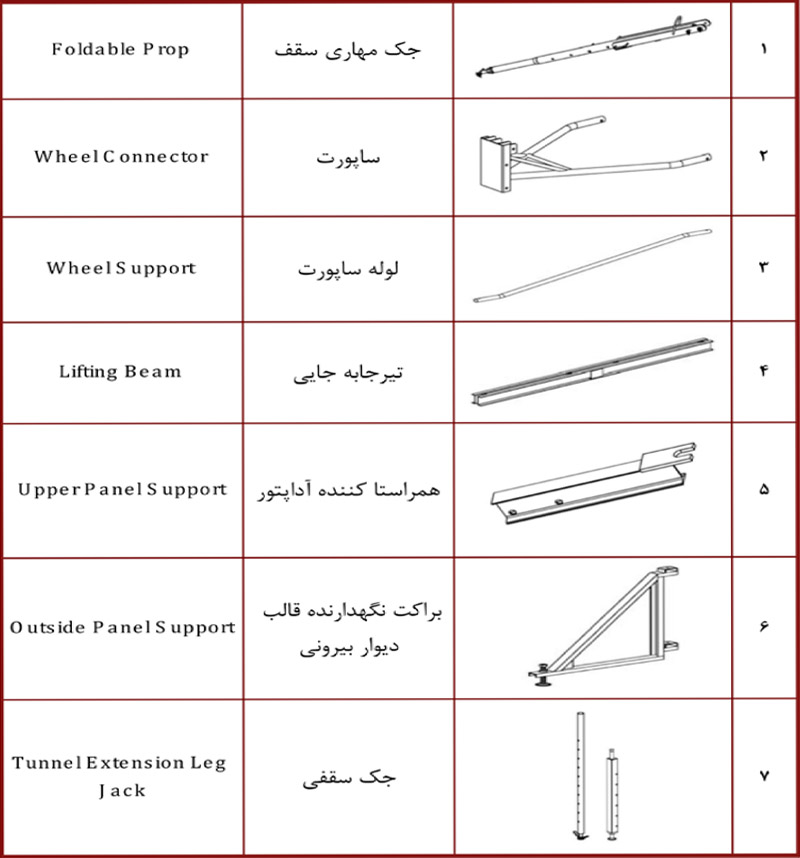

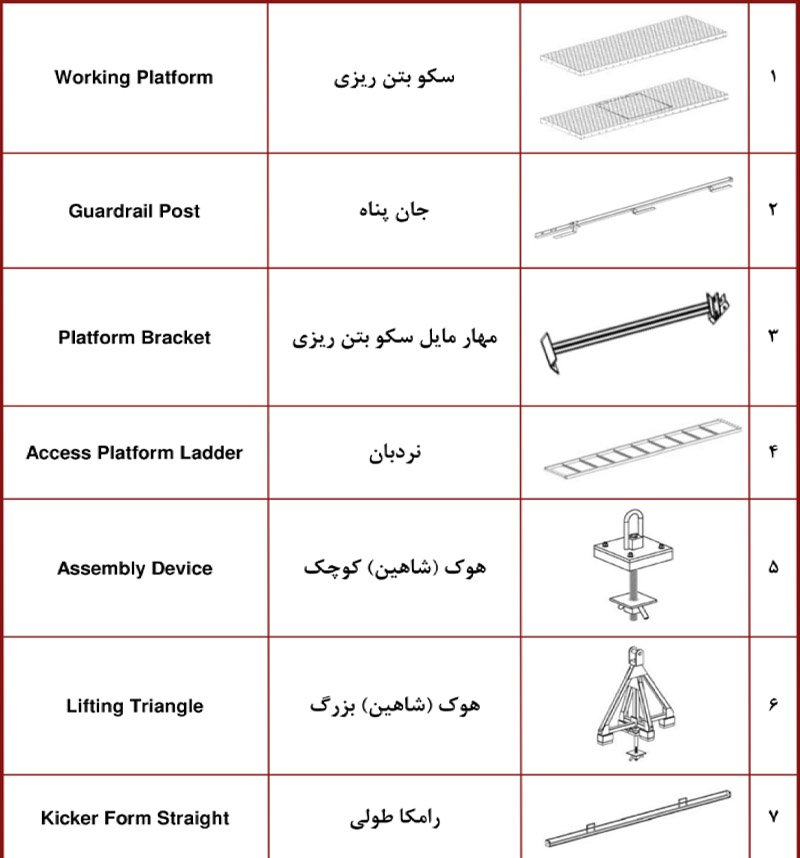

اجزاء قالب تونلی یا قطعات مصرفی فرم (تونل فرم) چیست؟

سیستم قالب تونل فرم با توجه به اینکه یک مجموعه کامل از قطعات و قالب های مورد نیاز جهت اجرای بتن یک روزه میباشد، کلیه ادوات لازم جهت هرگونه عملیات لازم را در اجرای این بتن ریزی احتیاج دارد. می توان از اجزای مختلف تشکیل دهنده قالب تونل فرم به مواردی اعم از: پانل سقف، فیلر پانل دیواره ، پانل دیواره ،پانل پشت ، فیلر پانل سقف ، تراز کننده های ثابت و تراز کننده های متحرک ، چرخ ها ،جک ها و رابط ها ،پلتفرم و سایر اتصالات و مهارکننده ها اشاره کرد که همگی پس از طراحی در واحد فنی مشمول پروسه تولید می شوند . به طور کلی می توان گفت سیستم قالب تونل فرم یک مجموعه کامل از قطعات و قالب های مورد نیاز میباشد، کلیه ادوات لازم جهت هرگونه عملیات لازم را در اجرای این بتن ریزی احتیاج است به شرح ذیل میباشد:

| فیلر قالب دیوار قالب دیوار قالب سقف فیلر قالب سقف استوپر جک سقفی قالب دیوار بیرونی گیبل فیلر ارتفاع بیرونی پیچ لاکر لاکر یا قفل کن چدنی ساپورت نگهدارنده دیوار و لوله ساپورت پیچ تنظیم چرخدار دیوار پشتی مهره بلت و واشز چرخ ساپورت پیچ تنظیم دیوار |

بازشو درب تراس سنتر یو چرخ ورتیکال بلت نمره 25 و مهره بلت میان بلت مخروطی بازشو سقف براکت دیوار بیرونی نگهدارنده دو طرفه چادر برزنتی پیچ های همراستا کننده دیوار و سقف نشیمن یکطرفه نشیمن دو طرفه نگهدارنده یکطرفه قالب دیوار پشتی |

مراحل اجرای قالب تونلی فرم (تونل فرم)

درقالب بندی قالب تونل فرم قالب دیوار در ابتدا بر روی زمین قرار گرفته و ساپورت به همراه چرخ ساپورت به قالب دیوار بسته میشود. پس از آن آداپتور قالب دیوار توسط قطعه واسطی به نام سنتر یو Center U که وظیفه آن جفت کردن قالب بدون ایجاد درز میباشد به قالب دیوار متصل میگردد. توسط پیچ های همراستا کننده قالب دیوار و آداپتور دیوار در امتداد هم قرار میگیرند.

در این روش عملیات مونتاژ و دمونتاژ به آن شیوه ای که تا به الان مرسوم بوده است حذف گردیده و قالب ها فقط و فقط یکبار در ابتدای پروژه مونتاژ اولیه میگردند و در ادامه تنها با جابجا کردن قالب عملیات قالب بندی انجام میپذیرد. پس از نصب قالب سقف جک سقفی خاص تونل فرم قالب دیواره را به قالب سقف متصل مینماید. در ادامه با نصب قالب پشتی یا بک پنل نیم کانال آماده است. در این مرحله تنها کافی است که متعلقات مورد نیاز جهت این نیم کانال هم وصل گردند.

چرخ جکدار بک پنل، پیچ رگلاژ ارتفاع قالب دیوار، لاکرها و سولجر زیر سقف از جمله این قطعات میباشند. با مونتاژ نیم کانال قرینه، یک کانال کامل آماده نصب شده است. این دو نیم کانال توسط لاکر یا قفل کن به یکدیگر متصل میگردند. قالب سقف به همراه آداپتور سقف به قالب دیوار متصل میگردند. وجود آداپتور در دیوار و سقف این قابلیت را به این سیستم میدهد تا با استفاده از قالب های دیوار و سقف که دارای ابعاد استاندارد میباشند توسط آداپتور ها کلیه ابعاد مورد نیاز جهت تعمیم اندازه های پلان موجود و یا پلانی که در آینده در پروژه بعدی باید قالب بندی شود در دسترس باشند.

تا اینجا مونتاژ اولیه قالب تونل فرم انجام گرفته است و این مرحله دیگر تا پایان پروژه تکرار نخواهد شد. از این پس تنها راهبری قالب باقی مانده است. بر طبق راهنمای راهبری 24 ساعته قالب تونلی که در بالا امده است قالب ها بر روی سقف جدید انتقال می یابند. کانال ها توسط میان بلت مخروطی فلزی و یا پلاستیکی به همراه بلت 22، مهره بلت سه پر و واشر بلت در محل قرارگیری در پلان محکم میگردند. قبل از نصب هر تونل جدید آرماتور دیوار کنترل میگردد و کلیه لوله های تاسیساتی و الکتریکی بر روی شبکه آرماتور نصب میگردند. پس از قرار گیری تونل ها در محل خود رامکا ها به همراه نشیمن رامکا یکطرفه و دو طرفه بر روی سقف قالب تونلی مونتاژ میگردند. تراس ها قطعاتی هستند که جهت ایجاد فضای کافی برای مونتاژ و بیرون کشیدن قالب تونل فرم استفاده میگردند. تراس وظیفه مهار بار های وارده به سقف بالایی را هم به عهده دارد. پس از مونتاژ تراس ها، فضای روی تراس تخته کوبی میگردد. الب های دیوار بیرونی هم به همراه آداپتور بالایی مونتاژ و توسط براکت پشت قالب مهار میگردند.

- مرحله اول : ابتدا بتن اجرا شده باید از لحاظ میزان مقاومت مورد نیاز مورد آزمایش قرار بگیرد، غالبا استحکام بتن در روش اجرای قالب تونلی پس از 14 ساعت بعد از بتن ریزی برابر 150 نیوتن بر میلیمتر مربع باید باشد.

- مرحله دوم : زمان اجرای مرحله دوم صبح زود می باشد در این زمان قالب تونلی فرم دمونتاژ، تمیزکاری و به روی سقف بعدی انتقال می یابند.

- مرحله سوم : زمان اجرای مرحله سوم قبل از ظهرباید اجرا شود ، که قالب در محل خود قرار گرفته و مراحل بلت بندی شاقول گذاری و تراز بندی اجرا می شود.

- مرحله چهارم : زمان اجرای مرحله چهارم باید در بعد از ظهرانجام گردد و در بعد ازظهر پس از آرماتور گذاری سقف و تعبیه لوله های تاسیساتی و الکتریکال بتن ریزی تکمیل خواهد شد.

- مرحله پنجم : زمان اجرای مرحله پنجم در طول شب خواهد بود، عملیات کیورینگ یا بخار، در این مرحله چادرهای قالب بسته شده و در داخل قالب تونلی عملیات بخار دهی به بتن انجام میگیرد.

قالب تونل فرم به گونه ای طراحی شده است که کانال سلولی با ابعاد 120 تا 660 سانتیمتر در نظر گرفته میشود. کانال بزرگ پس از اجرای سازه توسط دیوارحایل به قسمت کوچکتر تقسیم میشوند. در قسمت هایی که به ابعاد بیش از 660 سانتیمتر نیاز باشد تا ابعاد طولی 11 متر از میزهای واسط استفاده خواهد شد که این میز ها حد فاصل بین دو نیم کانال را خواهد پوشاند. نکته قابل توجه اینکه اجرای پارکینگ با استفاده از شیوه تونل فرم انجام پذیر است. در قسمت پارکینگ در صورتی که طراح سازه از دیوارهای برشی جایگزین ستون استفاده نماید به طوری که پلان پارکینگ با پلان طبقات مشابه باشد میتوان از همین شیوه برای اجرای پارکینگ استفاده کرد.

به طور کلی در قالببندی قالب تونل فرم قالب دیوار باید بر روی زمین قرار گرفته و بههمراه ساپورت و چرخ ساپورت به قالب دیوار بسته شود. بعد از آن آداپتور آداپتور قالب دیوار توسط قطعه وسطی بنام سنتور یو که وظیفه جفت کردن قالب بدون ایجاد درس را دارند به آن مورد دیوار متصل گردد. توسط پیچهای همراستا کننده قالب دیوار و آداپتور دیوار در امتداد هم قرار بگیرد. در این روش عملیات مونتاژ و مونتاژ به شیوه انجام میشود که فقط و فقط یکبار در ابتدای پروژه مونتاژ اولیه صورت گیرد و در ادامه تنها با جابهجا کردن قالب عملیات قالببندی انجام شود. بعد از آن نصف قالب سقف جک سقفی خاص تونل فریم قالب دیوار را به قالب سقفی متصل کرده و در ادامه نصب قالب پشتی با ۱ پنل نیم کانال آماده میشود در این مرحله باید به متعلقات مورد نیاز جهت این نیم کانال وصل شود.

چرخ بک پنل و پیچ رگلاژ ارتفاع قالب دیوار و لاگرها و سولزر زیر سقف مهمترین قطعاتی است که باید در این مرحله استفاده شود مونتاژ نیمه کانال قرنیه ۱ کانال کامل آماده نصب است که این ۲ نیم کانال توسط لاک یا قفل کن به یکدیگر متصل شده و قالب سقف را بههمراه آداپتور سقف قالب دیوار متصل میکند.

وجود آداپتور در دیواره سقف این قابلیت را به سیستم خواهد داد که با استفاده از قالبهای دیوار و سقف که دارای ابعاد استاندارد هستند تا توسط آداپتورها کلیه ابعاد مورد نیاز جهت تعمیم اندازههای پلان موجود یا پلانی که در آینده پروژه بعدی بر غالب بندی شود در دسترس باشد.

در اینجا مونتاژ اولیه قالب تونل فرم انجامشده و بعد از آن باید تا پایان پروژه تکرار نشود سپس تنها راهی که غالب باقی دارد بر طبق راهنمایی ۲۴ ساعت قالب تونلی باید بر روی سقف جدید انتقال پیدا کند کانال توسط میان بلت خروجی فلزی یا پلاستیکی بههمراه بلت ۲۲ و واشر بلت در محل قرارگیری پلان محکم میشود و قبلاز نسل هر تونل جدید آرماتور دیوار نیز کنترل میگردد.بعد از قرارگیری تونل در محل خود رامکا بههمراه نشیمن رامکا یکطرفه و دوطرفه تونل بر روی سقف قالب تونلی مونتاژ خواهد شد.

نکات ایمنی قالب تونل فرم

- سیستم قالب تونل فرم دارای ساز و کار اجرای یکپارچه می باشد.

- آشنایی با عملیات را تسهیل می کند و با کامل شدن آموزش و با پیشرفت ساختمان، بهره وری بهبود می یابد.

- نیاز حداقلی به ابزار و تجهیزات هنگام جابجایی تونل فرم خطر حوادث در پروژه را کمتر می کند.

فروش قالب تونلی فرم

در شرکت سازه گستر مدحت برنامه ریزی دقیق و آماده سازی مصالح و تجهیزات و تامین این ملزومات در اجرای پروژه بسیار حائز اهمیت است و یکنواختی روند پروژه را تضمین می نماید. بخار زدایی بتن همراه با عایق بندی صحیح و طراحی صحیح حرارتی ساختمان ، هزینه های گرمایشی را به حداقل می رساند و می تواند نیازهای تهویه هوا را کاهش دهد. فروش قالب تونل فرم با مشخصات زیر قابل ارائه میباشد:

- انعطاف در طراحی ، تولید و خدمات بر اساس نیاز مشتری

- بسیار باکیفیت و سالم

- موقعیت تهران

- فروش کلی و نقدی به بهترین پیشنهادها

- کیفیت محصولات و خدمات

- سرعت و ارائه سرویسهای اولیه

- کیفیت در طراحی و توجه به نیاز مشتری

- مشاوره رایگان و تخصصی با همکاران ما در سازه گستر مدحت

- کاهش هزینه های زائد

سیستم تونلی فرم با سازه گستر مدحت

سیستم قالب تونل فرم بهعنوان یک روش نوین و صنعتی در ساختمانسازی، با مزایای چشمگیر خود، تحولی بزرگ در صنعت انبوهسازی مسکن ایجاد کرده است. این سیستم با ترکیب سرعت اجرای بالا، کاهش هزینههای تمامشده، افزایش مقاومت سازهها در برابر زلزله و بهبود کیفیت ساخت، بهعنوان یکی از بهترین گزینهها برای پروژههای بزرگمقیاس مسکونی و عمرانی مطرح شده است.

از جمله مهمترین مزایای این سیستم میتوان به کاهش 50 درصدی زمان اجرا نسبت به روشهای سنتی، کاهش 30 درصدی مصرف میلگرد و آهنآلات، امکان استفاده تا 800 بار از قالبها بدون نیاز به اورهال، و کاهش قابل توجه عملیات نازککاری اشاره کرد. همچنین، بتنریزی همزمان دیوارها و سقفها و ایجاد سازههای یکپارچه، عملکرد لرزهای سازه را بهطور چشمگیری بهبود بخشیده و خطرات ناشی از زلزله را کاهش میدهد.

با این حال، سیستم تونل فرم با چالشهایی همچون نیاز به سرمایهگذاری اولیه بالا، الزام استفاده از جرثقیل و ماشینآلات سنگین، و محدودیتهای معماری مواجه است. این چالشها با برنامهریزی دقیق، استفاده از نیروی متخصص و بهکارگیری راهکارهای فنی قابل مدیریت هستند.

در ایران، با بومیسازی این سیستم توسط شرکتهایی مانند سازه گستر مدحت، نهتنها وابستگی به واردات کاهش یافته، بلکه امکان صادرات این فناوری به کشورهای همسایه نیز فراهم شده است. این دستاورد نشاندهنده توانمندی فنی و تولیدی ایران در حوزه صنعت ساختمان است.

با توجه به نیاز فزاینده به مسکن در جهان و لزوم سرعت در اجرای پروژهها، سیستم تونل فرم میتواند بهعنوان راهحلی استاندارد و کارآمد، نقش مهمی در پاسخگویی به این نیازها ایفا کند. با رفع چالشهای موجود و توسعه بیشتر این فناوری، میتوان شاهد تحولی بزرگ در صنعت ساختمانسازی بود که نهتنها به افزایش سرعت و کاهش هزینهها منجر میشود، بلکه کیفیت و ایمنی سازهها را نیز بهطور قابل توجهی ارتقا میبخشد.

در نهایت، سیستم تونل فرم با ترکیب مزایای فنی، اقتصادی و زیستمحیطی، گامی مهم در راستای توسعه پایدار صنعت ساختمان است و میتواند بهعنوان الگویی موفق در پروژههای انبوهسازی مسکن در سراسر جهان مورد استفاده قرار گیرد.

سیستم قالب بندی تونلی فرم به عنوان روشی نوین و تحول آفرین در صنعت انبوه سازی ایران، امیدبخش آینده ای روشن در مسیر ساخت و سازهای پایدار، باکیفیت و اقتصادی است.

در این مقاله، به بررسی ابعاد مختلف این سیستم نوین، از جمله مزایا، معایب، کاربردها، چالش ها و چشم انداز آینده آن در صنعت انبوه سازی ایران پرداخته شد.

با وجود مزایای قابل توجه این سیستم، چالش هایی نیز در مسیر استفاده گسترده تر از آن وجود دارد. رفع این چالش ها و توجه به مزایای متعدد سیستم تونلی فرم، از جمله سرعت خارق العاده در اجرا، کیفیتی مثال زدنی، صرفه جویی اقتصادی قابل توجه، افزایش ایمنی و پایداری بنا و تنوع در اشکال معماری، می تواند نقشی کلیدی در توسعه صنعت انبوه سازی و تامین مسکن مناسب ایفا کند.

ما در سازه گستر مدحت، به عنوان تولید کننده انحصاری سیستم های قالب بندی خاص در ایران، با سابقه ای درخشان در ارائه راه حل های نوین برای ساخت و ساز، متعهد به یاری رساندن به شما در انتخاب و اجرای سیستم تونلی فرم هستیم.

متخصصان مجرب ما در سازه گستر مدحت با ارائه مشاوره های تخصصی، خدمات پس از فروش جامع و تعهد به ارائه راه حل های نوین و کارآمد، در کنار شما خواهند بود تا پروژه های انبوه سازی خود را با سرعت، کیفیت و اقتصادی بیشتر به انجام برسانید.

با انتخاب سیستم تونلی فرم سازه گستر مدحت، گامی بلند در جهت ساخت و سازهایی پایدار، باکیفیت و اقتصادی بردارید و به آینده ای روشن در صنعت انبوه سازی ایران کمک کنید.

برای کسب اطلاعات بیشتر و دریافت مشاوره رایگان، با ما تماس بگیرید.